No mundo de alto risco da fabricação médica, a brasagem a vácuo é o método de união preferido por sua capacidade única de criar juntas excepcionalmente limpas, fortes e hermeticamente seladas. Este processo é crítico para garantir a biocompatibilidade, confiabilidade e segurança exigidas por instrumentos cirúrgicos, implantes e equipamentos de diagnóstico, onde a falha não é uma opção.

A preferência pela brasagem a vácuo em aplicações médicas não se resume apenas a alcançar uma ligação forte; trata-se da pureza inerente ao processo. Ao eliminar contaminantes atmosféricos e a necessidade de fundentes corrosivos, ele produz juntas que não são apenas robustas, mas também fundamentalmente limpas e biocompatíveis desde o início.

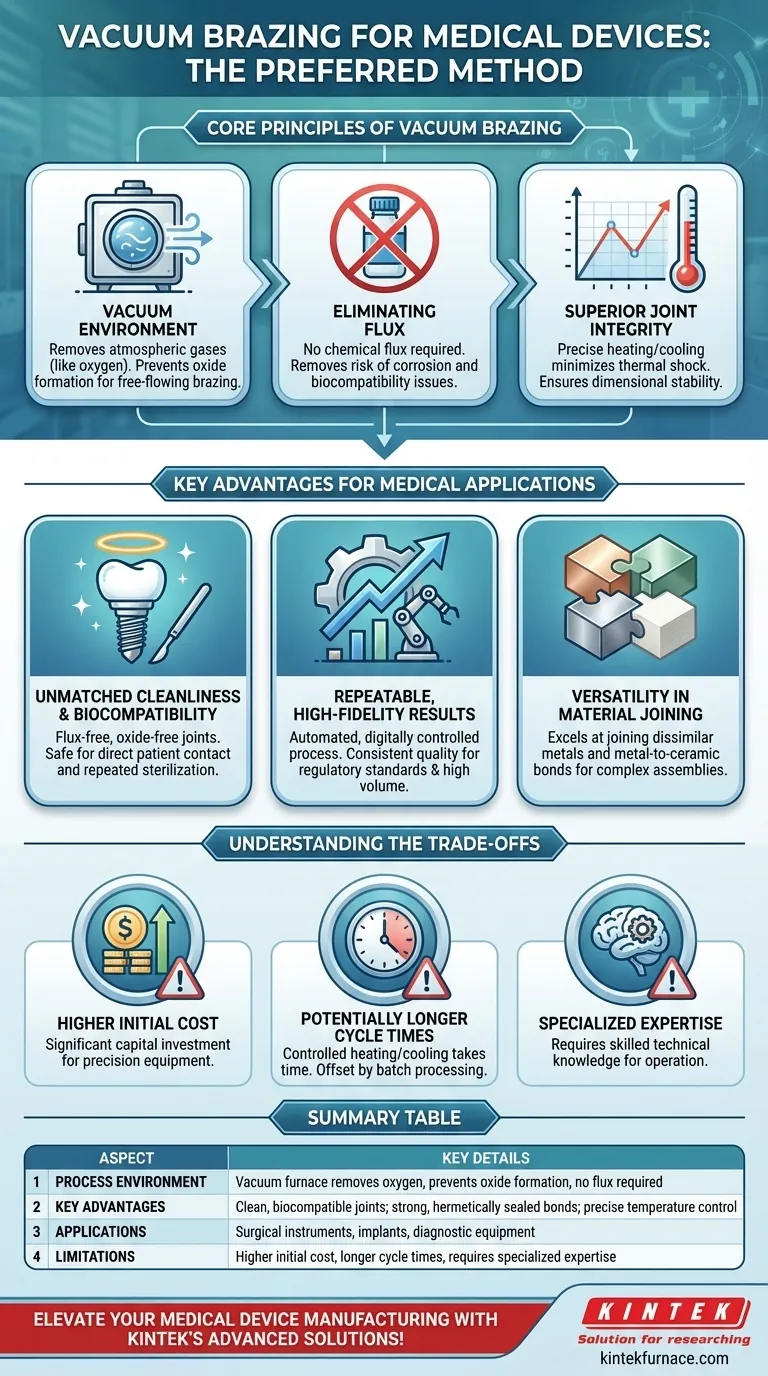

Os Princípios Fundamentais da Brasagem a Vácuo

Para entender por que a brasagem a vácuo é tão confiável, você deve primeiro entender os problemas fundamentais que ela resolve. O processo é definido por seu ambiente controlado.

O Papel do Ambiente de Vácuo

Um forno a vácuo remove os gases atmosféricos — principalmente o oxigênio — antes de aquecer os componentes. Isso evita a formação de óxidos nas superfícies metálicas.

Sem essa camada protetora de óxidos, a liga de enchimento de brasagem fundida pode fluir livremente e molhar completamente os materiais base, criando uma ligação metalúrgica superior.

Eliminando a Necessidade de Fluxo

Na brasagem tradicional, um agente químico chamado fluxo é necessário para limpar os óxidos. No entanto, o fluxo é corrosivo e representa um risco significativo em dispositivos médicos.

Se o fluxo ficar preso dentro de uma junta, pode levar à corrosão, falha da junta e — o mais crítico — problemas de biocompatibilidade. A brasagem a vácuo elimina completamente esse risco porque nenhum fluxo é usado. O resultado é uma junta pura, "brilhante e limpa".

Alcançando Integridade Superior da Junta

O processo permite um controle preciso sobre as taxas de aquecimento e resfriamento. O aquecimento lento e uniforme em todo o conjunto minimiza o choque térmico e o estresse residual.

Este ciclo controlado garante que a peça acabada seja dimensionalmente estável e livre das distorções que podem comprometer a função de um instrumento médico de precisão.

Principais Vantagens para Aplicações Médicas

Esses princípios fundamentais oferecem benefícios específicos e tangíveis que abordam diretamente os rigorosos requisitos da indústria médica.

Limpeza e Biocompatibilidade Inigualáveis

As juntas livres de fluxo e óxidos criadas a vácuo são inerentemente limpas. Isso elimina a necessidade de processos intensivos de limpeza pós-brasagem e garante que o produto final seja seguro para contato direto com o paciente.

Isso é inegociável para implantes permanentes e ferramentas cirúrgicas reutilizáveis que passam por esterilização repetida.

Garantindo Resultados Repetíveis e de Alta Fidelidade

A brasagem a vácuo é um processo altamente automatizado e controlado digitalmente. Cada parâmetro — do nível de vácuo à taxa de rampa de temperatura e ciclo de resfriamento — é programável e repetível.

Isso garante qualidade consistente da primeira peça à última, o que é essencial para a validação do processo e o cumprimento de padrões regulatórios de órgãos como a FDA. Também torna o processo ideal para produção em alto volume.

Versatilidade na União de Materiais

Muitos dispositivos médicos avançados são feitos de materiais diferentes. A brasagem a vácuo se destaca na união de diferentes metais e até mesmo na ligação de metais a cerâmicas.

Essa capacidade é crucial para a criação de conjuntos complexos, como componentes de equipamentos de diagnóstico ou ferramentas cirúrgicas que exigem força e propriedades isolantes.

Entendendo as Compensações

Embora poderosa, a brasagem a vácuo não é uma solução universal. Uma avaliação objetiva requer a compreensão de suas limitações.

Custo Inicial Mais Alto do Equipamento

Os fornos a vácuo representam um investimento de capital significativo em comparação com o equipamento necessário para brasagem por tocha ou indução. O custo é um reflexo direto da precisão e controle do processo.

Tempos de Ciclo Potencialmente Mais Longos

As taxas de aquecimento e resfriamento controladas e lentas, necessárias para minimizar o estresse, significam que um ciclo de forno a vácuo pode ser mais longo do que outros métodos de união. No entanto, isso é frequentemente compensado pela capacidade de processar grandes lotes de peças de uma vez e combinar a brasagem com o tratamento térmico em uma única execução.

Exigência de Expertise Especializada

Operar um forno a vácuo e desenvolver um perfil de brasagem robusto requer conhecimento técnico significativo. Não é um processo simples de "conectar e usar" e exige engenheiros e operadores qualificados para alcançar resultados ótimos.

Fazendo a Escolha Certa para o Seu Dispositivo

A seleção do processo de fabricação certo depende inteiramente do seu objetivo principal. A brasagem a vácuo é uma escolha estratégica quando a qualidade e a segurança não podem ser comprometidas.

- Se o seu foco principal é a segurança do paciente e a biocompatibilidade: A brasagem a vácuo é a escolha definitiva, pois seu processo livre de fluxo elimina o risco de agentes corrosivos presos em implantes e instrumentos críticos.

- Se o seu foco principal é a resistência mecânica e a confiabilidade: Os ciclos controlados de aquecimento e resfriamento minimizam o estresse residual, produzindo componentes dimensionalmente estáveis e resistentes à fadiga, ideais para dispositivos de longa vida.

- Se o seu foco principal é a eficiência e consistência da produção: A brasagem a vácuo oferece repetibilidade incomparável, permitindo combinar etapas de brasagem e tratamento térmico em um único ciclo validado e escalável.

Em última análise, adotar a brasagem a vácuo é um investimento em controle de processo que resulta em um produto médico fundamentalmente mais seguro e confiável.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Ambiente do Processo | Forno a vácuo remove oxigênio, previne formação de óxidos, não requer fluxo |

| Principais Vantagens | Juntas limpas e biocompatíveis; ligações fortes e hermeticamente seladas; controle preciso de temperatura |

| Aplicações | Instrumentos cirúrgicos, implantes, equipamentos de diagnóstico |

| Limitações | Custo inicial mais alto, tempos de ciclo mais longos, requer expertise especializada |

Eleve a fabricação de seus dispositivos médicos com as avançadas soluções de brasagem a vácuo da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura, incluindo Fornos a Vácuo e Atmosfera, adaptados às suas necessidades exclusivas. Nossa profunda personalização garante juntas precisas e confiáveis para ferramentas cirúrgicas, implantes e equipamentos de diagnóstico, aprimorando a biocompatibilidade e a segurança. Entre em contato conosco hoje para discutir como nossa expertise pode otimizar seu processo de produção!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material