Em sua essência, a simplicidade de um forno rotativo decorre de seu projeto mecânico direto: um tambor aquecido e rotativo que revoluciona o material. Esse mecanismo fundamental é fácil de entender, operar e controlar, o que facilita diretamente sua integração em uma ampla gama de linhas de produção industrial.

A simplicidade operacional de um forno rotativo é uma função de seu projeto central. No entanto, o sucesso real da integração depende da implementação correta dos sistemas de suporte essenciais para geração de calor, controle de emissões e automação de processos.

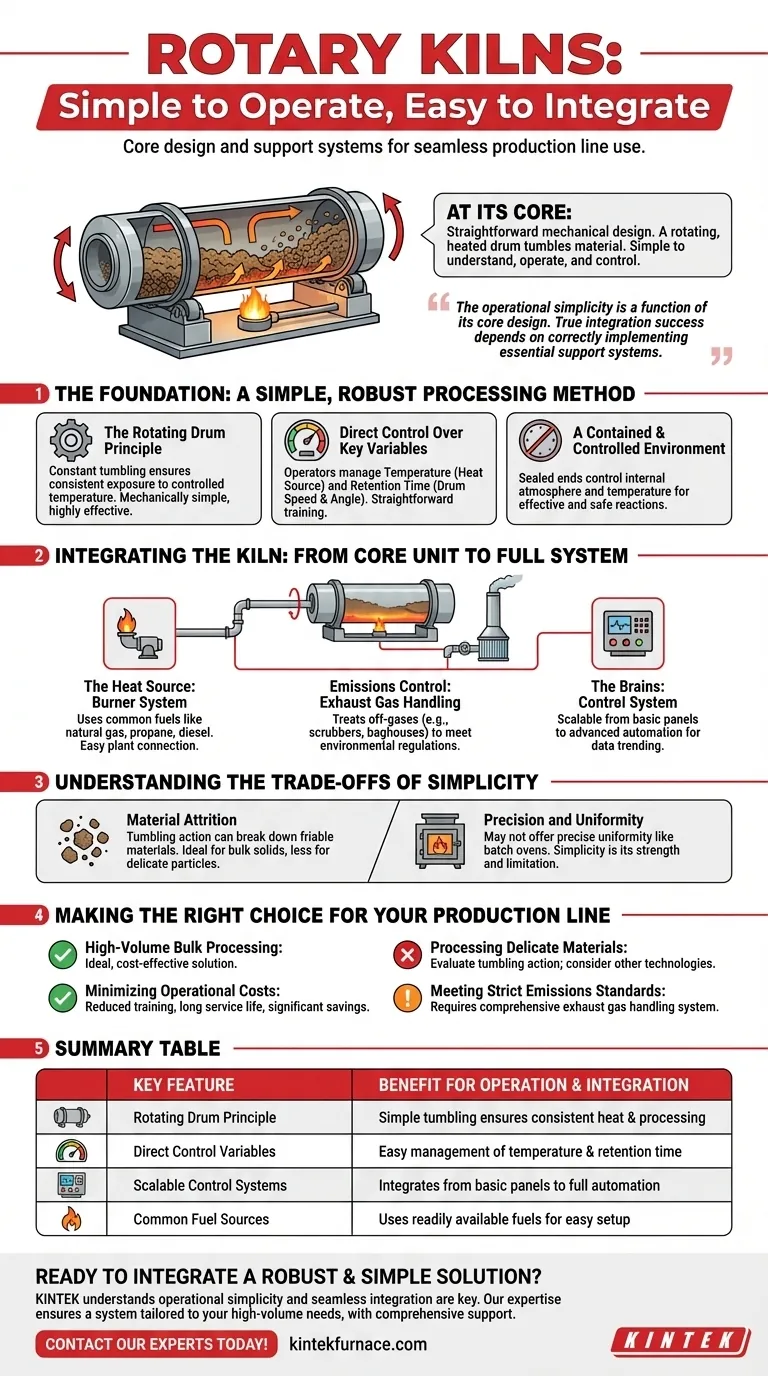

A Base: Um Método de Processamento Simples e Robusto

A eficácia de um forno rotativo reside em sua abordagem direta e descomplicada ao processamento de materiais. Essa simplicidade não é um acidente, mas o resultado de sua engenharia fundamental.

O Princípio do Tambor Rotativo

A função principal de um forno rotativo é processar materiais revolvendo-os dentro de um cilindro aquecido e rotativo. Esse movimento constante garante a exposição consistente do material à temperatura interna controlada.

Essa ação de revolvimento é uma maneira mecanicamente simples, porém altamente eficaz, de alcançar a reação química ou mudança física desejada.

Controle Direto Sobre Variáveis Chave

Os operadores gerenciam principalmente duas variáveis chave: temperatura e tempo de retenção. A temperatura é definida pela fonte de calor, e o tempo de retenção é controlado pela velocidade de rotação e pelo ângulo do tambor.

Como essas são as principais alavancas para controlar o processo, o treinamento de operadores e a solução de problemas do sistema tornam-se significativamente mais diretos em comparação com reatores térmicos mais complexos.

Um Ambiente Contido e Controlado

O tambor rotativo é selado em ambas as extremidades. Essas vedações são cruciais para controlar a atmosfera interna e a temperatura, o que é essencial para gerenciar as reações do processo de forma eficaz e segura.

Integrando o Forno: Da Unidade Central ao Sistema Completo

Embora o forno em si seja simples, ele opera como o coração de um sistema maior. Compreender esses componentes de suporte é fundamental para apreciar como ele se integra a uma linha de produção.

A Fonte de Calor: O Sistema Queimador

Para fornos de combustão direta, um queimador fornece o calor de processo necessário. Esses queimadores geralmente usam combustíveis industriais comuns como gás natural, propano ou diesel, tornando-os fáceis de obter e conectar à infraestrutura existente da planta.

O Controle de Emissões: Manuseio de Gases de Exaustão

Um componente crítico para a integração é o sistema de manuseio de gases de exaustão. Este sistema trata os gases de exaustão para atender às regulamentações ambientais antes de serem liberados.

Os componentes podem incluir torres de resfriamento, lavadores e filtros de mangas. Embora isso adicione complexidade, é um sistema modular projetado para lidar com a saída do forno, permitindo que a operação central permaneça simples.

O Cérebro: O Sistema de Controle

Os sistemas de controle podem variar de painéis básicos para partida e parada a automação avançada para tendências de dados e manutenção preditiva. Essa escalabilidade permite que uma planta integre um forno em um nível de complexidade que corresponda às suas capacidades técnicas e orçamento existentes.

Compreendendo os Compromissos da Simplicidade

O design que torna os fornos rotativos simples e robustos também introduz limitações específicas. Reconhecer esses compromissos é crucial para tomar uma decisão informada.

Atrição do Material

A ação de revolvimento que garante boa transferência de calor também pode causar atrição, quebrando materiais friáveis ou delicados. Isso torna os fornos ideais para sólidos a granel, mas potencialmente inadequados para materiais onde a integridade das partículas é primordial.

Precisão e Uniformidade

Embora excelente para processamento a granel, um forno rotativo pode não oferecer o mesmo nível de precisão na uniformidade de temperatura ou manuseio suave que equipamentos mais especializados, como um forno de batelada ou um reator de leito fluidizado. A simplicidade do método "revolver e aquecer" é sua força e sua limitação.

Fazendo a Escolha Certa para Sua Linha de Produção

Seu objetivo específico determinará se o perfil operacional de um forno rotativo é adequado para suas necessidades.

- Se seu foco principal é o processamento a granel de alto volume: O design robusto e direto de um forno rotativo o torna uma solução ideal e econômica.

- Se seu foco principal é minimizar os custos operacionais: A necessidade reduzida de treinamento especializado de operadores e a longa vida útil do equipamento oferecem economias significativas a longo prazo.

- Se seu foco principal é o processamento de materiais delicados: Você deve avaliar cuidadosamente se a ação de revolvimento é aceitável ou se uma tecnologia de processamento térmico diferente é necessária.

- Se seu foco principal é atender a rigorosos padrões de emissões: Reconheça que o núcleo simples do forno precisará ser acoplado a um sistema de manuseio de gases de exaustão abrangente e potencialmente complexo.

Em última análise, a simplicidade operacional do forno rotativo o torna uma ferramenta poderosa e confiável para a aplicação correta.

Tabela Resumo:

| Característica Chave | Benefício para Operação e Integração |

|---|---|

| Princípio do Tambor Rotativo | A ação simples de revolvimento garante exposição consistente ao calor e processamento. |

| Variáveis de Controle Direto | Fácil gerenciamento pelo operador de temperatura e tempo de retenção. |

| Sistemas de Controle Escaláveis | Integra-se com tudo, desde painéis básicos até automação completa. |

| Fontes de Combustível Comuns | Utiliza combustíveis prontamente disponíveis como gás natural para fácil instalação. |

Pronto para integrar uma solução de processamento térmico robusta e simples em sua linha de produção?

Na KINTEK, entendemos que a simplicidade operacional e a integração perfeita são fundamentais para sua produtividade. Nossa expertise em tecnologia de processamento térmico garante que você obtenha um sistema de forno rotativo adaptado às suas necessidades específicas de alto volume, apoiado por suporte abrangente para geração de calor, controle de emissões e automação.

Vamos discutir como um forno rotativo KINTEK pode aumentar sua eficiência e confiabilidade. Entre em contato com nossos especialistas hoje mesmo para uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas