Em sua essência, os fornos rotativos são adequados para produção contínua porque seu design fundamental é construído em torno do transporte ininterrupto de material. A combinação de um tubo rotativo, que move constantemente o material da extremidade de alimentação para a extremidade de descarga, e controles térmicos multi-zona garante que um fluxo constante de material possa ser processado uniformemente sem nunca precisar parar o sistema.

A verdadeira vantagem de um forno rotativo não é apenas a sua capacidade de funcionar sem parar, mas como essa operação contínua proporciona uniformidade de processo e eficiência excepcionais, tornando-o a escolha definitiva para aplicações industriais de alto volume que envolvem materiais soltos ou a granel.

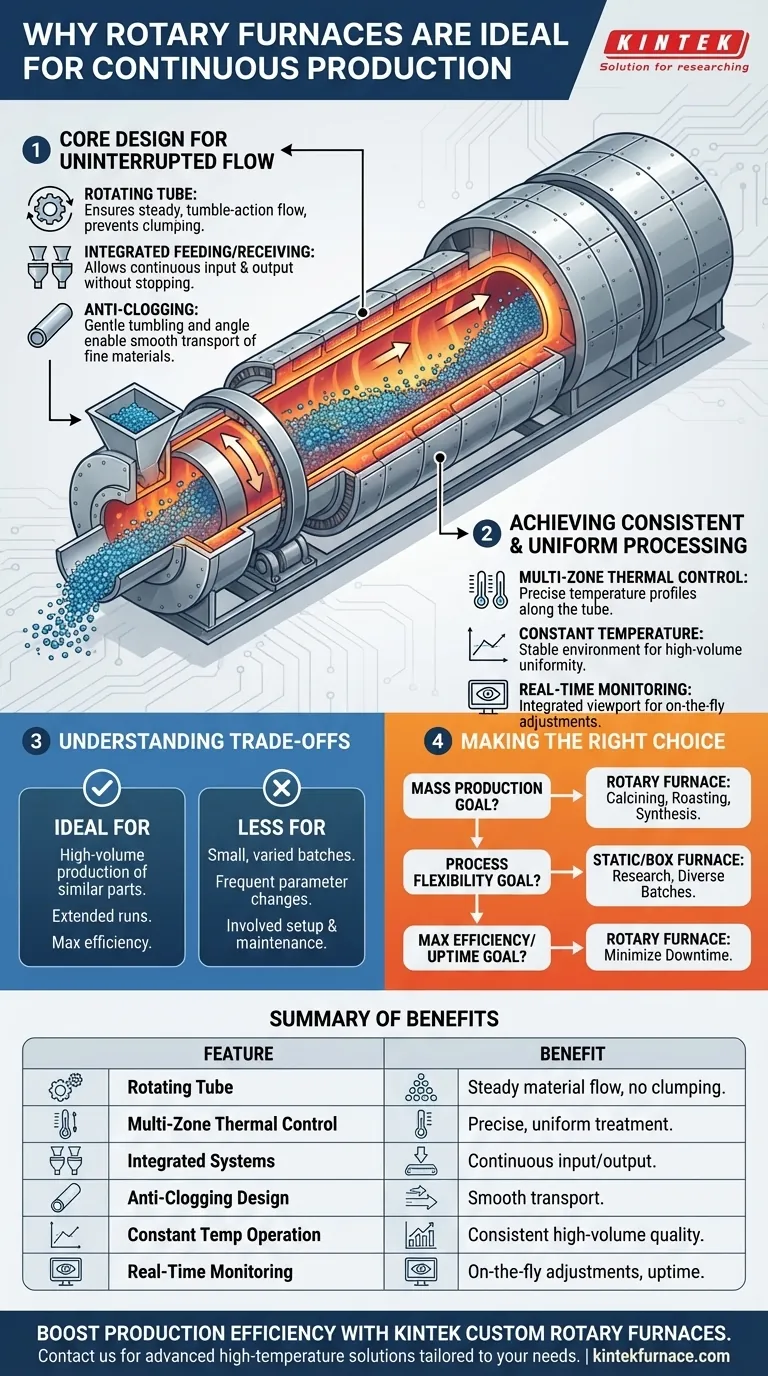

O Design Central para Fluxo Ininterrupto

A adequação de um forno rotativo para operação contínua não é um recurso adicional; é o resultado direto de sua arquitetura mecânica e térmica. Cada componente é projetado para facilitar um movimento constante e controlado do material.

O Papel do Tubo Rotativo

O elemento central é o tubo de processo de rotação lenta. Essa rotação serve como o principal mecanismo de transporte.

À medida que o tubo gira, ele revoluciona suavemente o material, prevenindo a aglomeração e garantindo que ele flua consistentemente da entrada para a saída. Isso elimina a necessidade de ciclos de carregamento e descarregamento em lotes.

Sistemas Integrados de Alimentação e Recebimento

Para ser verdadeiramente contínuo, um forno deve permitir que o material seja adicionado e removido enquanto está operando.

Fornos rotativos são equipados com sistemas especializados de alimentação e recebimento, como silos e caixas de coleta. Esses sistemas permitem que a matéria-prima seja introduzida de forma constante e o produto acabado seja coletado sem interromper o processo de aquecimento.

Design Anti-Obstrução e Transporte Suave

O fluxo contínuo é impossível se o material ficar preso. Os designs de fornos geralmente incorporam recursos para prevenir o entupimento.

A ação suave de revolvimento e o leve ângulo do tubo garantem que até mesmo pós finos ou materiais soltos se movam suavemente, prevenindo bloqueios que de outra forma paralisariam a produção.

Alcançando um Processamento Consistente e Uniforme

A operação contínua só é valiosa se produzir um produto final consistente e de alta qualidade. Fornos rotativos se destacam nisso criando um ambiente de processamento extremamente estável.

Controle Térmico Multi-Zona

O tubo do forno passa por múltiplas zonas de aquecimento controladas independentemente.

Isso permite que um perfil de temperatura preciso seja estabelecido ao longo do comprimento do tubo. À medida que o material viaja através dele, ele é submetido à sequência exata de aquecimento e resfriamento exigida para o processo, garantindo que cada partícula receba tratamento uniforme.

Temperatura Constante para Uniformidade de Alto Volume

Diferentemente dos fornos de batelada que precisam esfriar e reaquecer, um forno rotativo contínuo opera a uma temperatura constante e estável.

Essa estabilidade térmica é fundamental para a fabricação de alto volume, onde até mesmo pequenas variações podem afetar a qualidade do produto final. Garante que o milésimo quilograma de material seja processado de forma idêntica ao primeiro.

Monitoramento de Processo em Tempo Real

Fornos rotativos modernos podem incluir uma janela de quartzo integrada.

Isso permite que os operadores monitorem visualmente o estado do material em tempo real durante o processamento. Ajustes podem ser feitos em tempo real sem desligar a linha, aumentando ainda mais tanto a consistência quanto o tempo de atividade.

Compreendendo os Compromissos

Embora poderosos, um forno rotativo é uma ferramenta especializada. Seus pontos fortes no processamento contínuo vêm com limitações específicas que o tornam inadequado para certas aplicações.

Ideal para Alto Volume, Menos para Versatilidade

Fornos rotativos são otimizados para a produção de alto volume de peças ou materiais semelhantes. Sua eficiência advém da execução do mesmo processo por longos períodos.

Eles não são adequados para lotes pequenos e variados ou mudanças frequentes nos parâmetros do processo, pois o tempo necessário para estabilizar um novo perfil de temperatura anula sua principal vantagem.

Configuração Inicial e Manutenção

A complexidade mecânica de um sistema rotativo, juntamente com o aquecimento multi-zona e sistemas de alimentação automatizados, resulta em uma configuração inicial mais complexa.

A manutenção também pode ser mais exigente em comparação com um forno de batelada estático e mais simples, exigindo atenção a motores, vedações e ao mecanismo de acionamento.

Fazendo a Escolha Certa para o Seu Processo

A seleção do forno correto depende inteiramente da escala e dos objetivos da sua operação.

- Se o seu foco principal for produção em massa: O fluxo contínuo, a uniformidade do processo e o alto rendimento do forno rotativo são ideais para aplicações como calcinação, ustulação ou síntese de grandes quantidades de material.

- Se o seu foco principal for flexibilidade de processo: Um forno de tubo estático ou de caixa é mais adequado para pesquisa, desenvolvimento ou produção de lotes pequenos e diversos de materiais diferentes.

- Se o seu foco principal for eficiência máxima e tempo de atividade: O forno rotativo é incomparável para minimizar o tempo de inatividade e encurtar os ciclos de produção em ambientes de alto volume.

Ao entender esses princípios básicos de design, você pode determinar com confiança se um forno rotativo é a ferramenta certa para atingir seus objetivos de produção industrial.

Tabela Resumo:

| Característica | Benefício para Produção Contínua |

|---|---|

| Tubo Rotativo | Garante fluxo constante de material e evita aglomeração para operação ininterrupta. |

| Controle Térmico Multi-Zona | Fornece perfis de temperatura precisos para tratamento uniforme dos materiais. |

| Sistemas Integrados de Alimentação/Recebimento | Permite entrada e saída contínuas sem parar o forno. |

| Design Anti-Obstrução | Mantém o transporte suave de pós finos e materiais soltos. |

| Operação com Temperatura Constante | Garante qualidade consistente na fabricação de alto volume. |

| Monitoramento em Tempo Real | Permite ajustes imediatos para aumentar a consistência do processo e o tempo de atividade. |

Pronto para aumentar sua eficiência de produção com um forno rotativo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Rotativos, Fornos Mufa, Fornos Tubulares, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais e industriais exclusivos. Contate-nos hoje para discutir como nossas soluções podem aprimorar seus processos de produção contínua e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias