Para qualquer operação industrial onde o alto volume é inegociável, o forno rotativo oferece uma solução inigualável para o processamento térmico. Seu projeto é fundamentalmente centrado no fluxo contínuo de material, o que permite alto rendimento, enquanto seu exclusivo tambor rotativo garante que cada partícula receba tratamento térmico uniforme. Essa combinação de operação contínua e aquecimento consistente é o que o torna ideal para ambientes de produção exigentes e em larga escala.

Um forno rotativo não é simplesmente um grande forno; é um sistema de processamento dinâmico. Sua principal vantagem reside em sua capacidade de transformar um processo estático, baseado em lotes, em um fluxo contínuo e de alto volume, proporcionando consistência superior do produto em escala industrial.

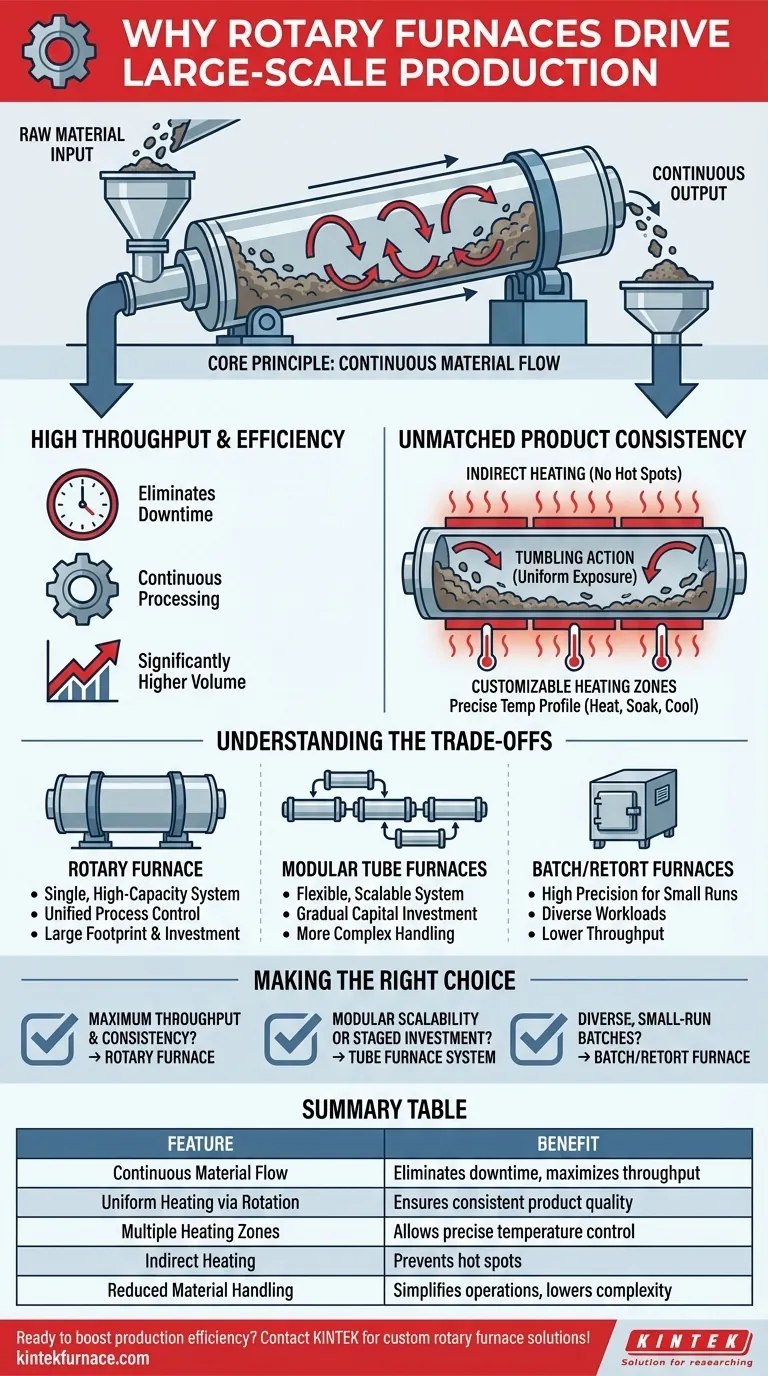

O Princípio Fundamental: Fluxo Contínuo de Material

A característica definidora de um forno rotativo é sua capacidade de processar material sem interrupção. Este princípio operacional é a base de sua eficiência em ambientes de alto volume.

Como Funciona um Forno Rotativo

Um forno rotativo consiste em um tubo ou tambor longo e cilíndrico, ligeiramente inclinado e girando lentamente em seu eixo. A matéria-prima é alimentada na extremidade superior, e a combinação de gravidade e rotação faz com que ela role e se mova continuamente em direção à extremidade inferior de descarga.

O Impacto no Rendimento

Como o material é constantemente alimentado e descarregado, o forno opera em modo de processamento contínuo em vez de modo de lote discreto. Isso elimina o tempo de inatividade associado ao carregamento e descarregamento, levando diretamente a um rendimento significativamente maior.

Minimizando o Manuseio de Materiais

Este projeto de sistema contínuo reduz inerentemente a necessidade de manuseio manual ou robótico complexo de materiais entre lotes. O fluxo simplificado da entrada para a saída simplifica a linha de produção geral e reduz a complexidade operacional.

Alcançando Consistência Inigualável do Produto

Na produção em larga escala, a consistência é tão importante quanto o volume. O forno rotativo é projetado para oferecer uniformidade excepcional do produto, o que é fundamental para atender a especificações de qualidade rigorosas.

O Papel do Aquecimento Indireto

A maioria dos fornos rotativos usa aquecimento indireto, onde elementos de aquecimento externos aquecem a parte externa do tambor rotativo. O calor é então transferido condutivamente para o material interno, evitando o impacto direto da chama ou o contato com elementos de aquecimento, que podem causar pontos quentes e processamento não uniforme.

Uniformidade Através da Rotação

A rotação lenta e constante é a chave para a uniformidade. Ela revolve suavemente o material, garantindo que cada partícula seja continuamente exposta à superfície aquecida do tambor. Isso evita que algumas partes do material sejam superprocessadas enquanto outras são subprocessadas, um problema comum em grandes fornos estáticos.

Zonas de Aquecimento Personalizáveis

Fornos rotativos industriais são frequentemente projetados com múltiplas zonas de aquecimento controladas independentemente ao longo do comprimento do tambor. Isso permite a criação de um perfil de temperatura preciso, possibilitando processos complexos que podem exigir estágios de aquecimento, imersão e resfriamento dentro de uma única operação contínua.

Compreendendo as Trocas

Embora poderoso, o forno rotativo não é uma solução universal. Compreender suas limitações é fundamental para tomar uma decisão informada.

Fornos Rotativos vs. Fornos de Tubo Ampliados

Embora um grande forno rotativo seja um sistema único e integrado, também é possível alcançar escala conectando vários fornos de tubo menores. Um forno rotativo oferece controle de processo mais simples e unificado, mas a abordagem de forno de tubo modular pode oferecer flexibilidade, redundância e um investimento de capital mais gradual.

Limitações de Material

A ação de rolamento que garante aquecimento uniforme pode ser uma desvantagem para certos materiais. Materiais muito delicados ou friáveis podem se desintegrar, enquanto pós pegajosos ou materiais propensos a aglomeração podem se acumular nas paredes do forno, impedindo o fluxo e a transferência de calor.

Investimento Inicial e Pegada

Um forno rotativo em larga escala representa um investimento de capital significativo e requer uma pegada física substancial dentro de uma planta. Sua natureza singular de alta capacidade o torna menos adaptável para pequenas e variadas tiragens de produção em comparação com fornos de batelada ou retorta menores.

Fazendo a Escolha Certa para o Seu Processo

A seleção da tecnologia de processamento térmico correta depende inteiramente de seus principais objetivos de produção.

- Se seu foco principal é o rendimento máximo e a consistência: Um forno rotativo é a escolha definitiva por sua operação contínua e uniformidade térmica superior.

- Se seu foco principal é a escalabilidade modular ou um investimento em fases: Um sistema de múltiplos fornos de tubo conectados pode oferecer um caminho mais flexível para alcançar a produção em larga escala.

- Se seu foco principal é o processamento de lotes diversos e de pequena tiragem com alta precisão: Um forno de retorta ou batelada versátil oferece controle superior para cargas de trabalho variadas e não contínuas.

Em última análise, escolher o forno certo significa combinar o princípio de design central do equipamento com seus requisitos operacionais e de material específicos.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Fluxo Contínuo de Material | Elimina o tempo de inatividade, maximiza o rendimento |

| Aquecimento Uniforme via Rotação | Garante qualidade consistente do produto |

| Múltiplas Zonas de Aquecimento | Permite controle preciso da temperatura para processos complexos |

| Aquecimento Indireto | Previne pontos quentes e processamento não uniforme |

| Manuseio de Material Reduzido | Simplifica as operações e diminui a complexidade |

Pronto para impulsionar a eficiência de sua produção com uma solução personalizada de forno rotativo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para ambientes industriais em larga escala. Nossa linha de produtos, incluindo Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas experimentais e de produção. Entre em contato conosco hoje para discutir como podemos aprimorar suas operações de processamento térmico!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais