Em essência, os fornos de indução são excepcionalmente adequados para metais preciosos porque oferecem controle inigualável sobre os três fatores mais importantes: pureza, temperatura e eficiência. Esta tecnologia utiliza campos eletromagnéticos para aquecer o metal direta e internamente, o que evita a contaminação por fontes de combustível externas, permite precisão cirúrgica da temperatura e minimiza o desperdício de energia comum em fornos tradicionais.

O desafio central no processamento de metais preciosos é preservar seu imenso valor, prevenindo a contaminação e a perda de material. A tecnologia de indução resolve isso ao oferecer um método de aquecimento limpo, contido e altamente eficiente que funciona de dentro para fora, garantindo pureza e rendimento máximos.

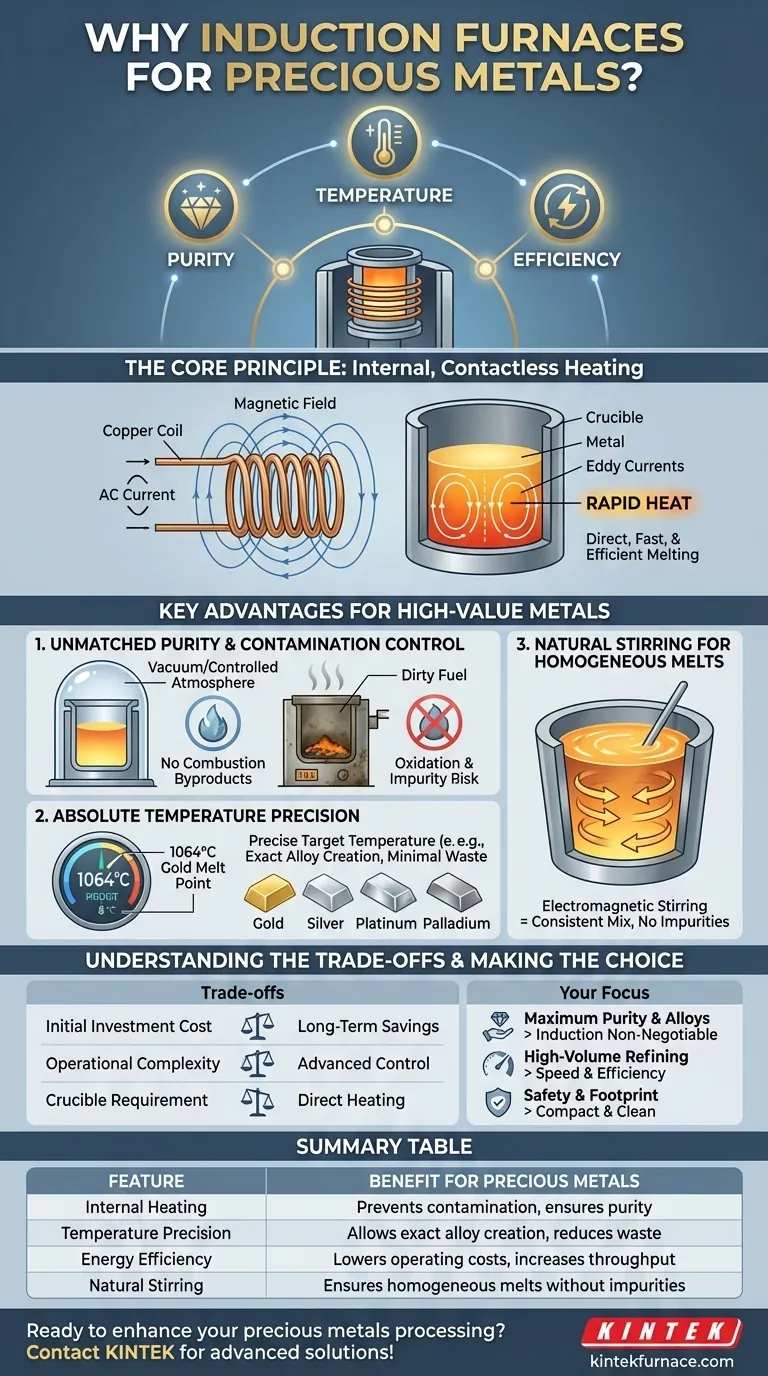

O Princípio Central: Aquecimento Interno e Sem Contato

A genialidade da indução reside na forma como ela gera calor. Ao contrário de um forno tradicional que aquece uma câmara com fogo ou elementos resistivos, um forno de indução aquece o próprio metal sem contato direto.

Como Funciona a Indução Eletromagnética

Um sistema de indução consiste em um cadinho (um recipiente para o metal) cercado por uma bobina de cobre. Quando uma corrente alternada potente flui através desta bobina, ela cria um campo magnético em rápida mudança.

Este campo magnético penetra no metal condutor dentro do cadinho, induzindo correntes elétricas poderosas nele, conhecidas como correntes parasitas (eddy currents). A resistência natural do metal a essas correntes gera calor imenso e rápido — um processo chamado aquecimento resistivo.

O Benefício Direto: Velocidade e Eficiência

Como o calor é gerado diretamente dentro do metal, o processo de fusão é incrivelmente rápido e eficiente. Não há energia desperdiçada aquecendo primeiro as paredes do forno ou o ar circundante. Isso se traduz diretamente em custos de energia mais baixos e maior produtividade.

Por Que Isso é Importante para Metais de Alto Valor

As propriedades únicas do aquecimento por indução resolvem diretamente os principais desafios de trabalhar com materiais como ouro, prata e metais do grupo da platina.

Pureza Incomparável e Controle de Contaminação

Fornos tradicionais a combustível introduzem subprodutos da combustão diretamente na fusão, arriscando contaminação. O aquecimento por indução é completamente limpo, pois depende apenas da eletricidade.

Além disso, o processo pode ocorrer em um ambiente controlado com baixo oxigênio ou até mesmo a vácuo, o que previne a oxidação — uma das principais causas de perda de material e impureza. O uso de cadinhos especializados e não reativos feitos de materiais como grafite ou cerâmica garante que o próprio recipiente não contamine a fusão.

Precisão Absoluta de Temperatura

Criar ligas específicas, como ouro 14k ou 18k, requer temperaturas exatas para garantir as propriedades e a cor corretas. O superaquecimento pode vaporizar metal valioso, levando a perdas financeiras diretas.

Os sistemas de indução fornecem controle de temperatura excepcionalmente preciso, permitindo que os operadores atinjam e mantenham temperaturas alvo específicas com desvio mínimo. Essa precisão é fundamental para a qualidade consistente e a minimização de desperdícios.

Agitação Natural para Fusões Homogêneas

Um efeito secundário dos fortes campos magnéticos é uma agitação ou mistura natural dentro do metal fundido. Essa agitação eletromagnética garante que as ligas sejam misturadas completamente e se tornem perfeitamente homogêneas sem a necessidade de agitadores mecânicos que poderiam introduzir impurezas.

Entendendo as Compensações

Embora altamente vantajosa, a tecnologia de indução não está isenta de considerações. Uma análise objetiva requer o reconhecimento de suas limitações.

Custo Inicial de Investimento

O custo de capital inicial para um sistema de forno de indução é tipicamente maior do que para um forno simples a gás ou resistivo. No entanto, isso é frequentemente compensado ao longo do tempo por custos operacionais mais baixos, maior eficiência e menor perda de material.

Necessidade de Cadinhos Condutores

Em algumas configurações, particularmente para materiais não condutores, é necessário um cadinho condutor (como grafite) para aquecer primeiro e depois transferir esse calor para o material interno. Para metais preciosos, que são condutores em si, isso é menos problemático, pois o metal aquece diretamente.

Complexidade Operacional

Os fornos de indução modernos são altamente automatizados, mas são máquinas mais complexas do que um simples maçarico. A operação e manutenção adequadas requerem um certo grau de conhecimento técnico para garantir segurança e longevidade.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada por suas prioridades operacionais específicas.

- Se seu foco principal é pureza máxima e criação de ligas complexas: O controle de contaminação incomparável e a precisão de temperatura do aquecimento por indução são inegociáveis.

- Se seu foco principal é refino e fusão de alto volume: A velocidade, a eficiência energética e os baixos custos operacionais da tecnologia de indução proporcionarão o melhor retorno sobre o investimento.

- Se seu foco principal é segurança do operador e uma pegada menor: Unidades de indução compactas e autônomas proporcionam um ambiente de trabalho muito mais seguro e limpo em comparação com métodos de chama aberta ou resistência mais antigos.

Em última análise, a tecnologia de indução tornou-se o padrão da indústria para metais preciosos porque fornece um nível superior de controle sobre o processo, protegendo diretamente o valor do material.

Tabela de Resumo:

| Característica | Benefício para Metais Preciosos |

|---|---|

| Aquecimento Interno | Previne contaminação, garante pureza |

| Precisão de Temperatura | Permite criação exata de ligas, reduz desperdício |

| Eficiência Energética | Reduz custos operacionais, aumenta a produtividade |

| Agitação Natural | Garante fusões homogêneas sem impurezas |

Pronto para aprimorar seu processamento de metais preciosos com soluções avançadas de forno de indução? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções de forno de alta temperatura adaptadas às necessidades exclusivas do seu laboratório. Nossa linha de produtos inclui Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por profundas capacidades de personalização. Entre em contato conosco hoje mesmo através do nosso formulário de contato para discutir como podemos ajudá-lo a alcançar pureza, eficiência e economia de custos superiores em suas operações!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores