Em sua essência, a versatilidade do grafite em fornos a vácuo provém de uma combinação única de propriedades que outros materiais não conseguem igualar. Ele oferece resistência e estabilidade excepcionais em temperaturas extremas, condutividade térmica superior, inércia química e a capacidade prática de ser facilmente usinado em formas complexas.

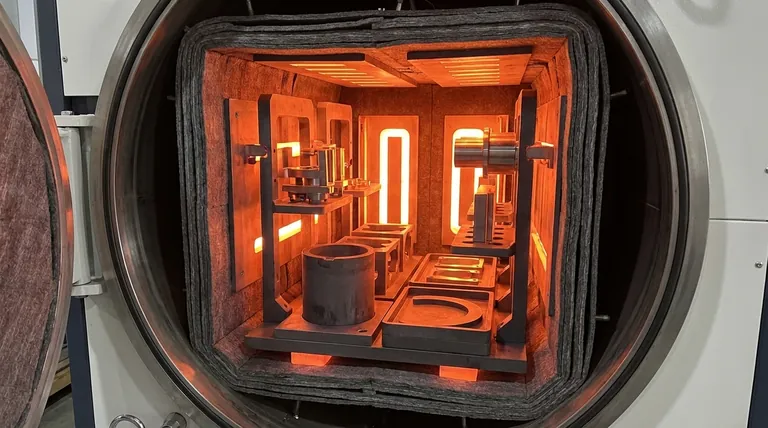

O desafio de um forno a vácuo é encontrar um material que possa não apenas sobreviver, mas também ter um desempenho previsível em um ambiente de calor extremo e reatividade química. O grafite é a solução porque suas propriedades térmicas, mecânicas e químicas trabalham em conjunto para fornecer estabilidade, eficiência e flexibilidade de design onde os metais derreteriam, empenariam ou reagiriam.

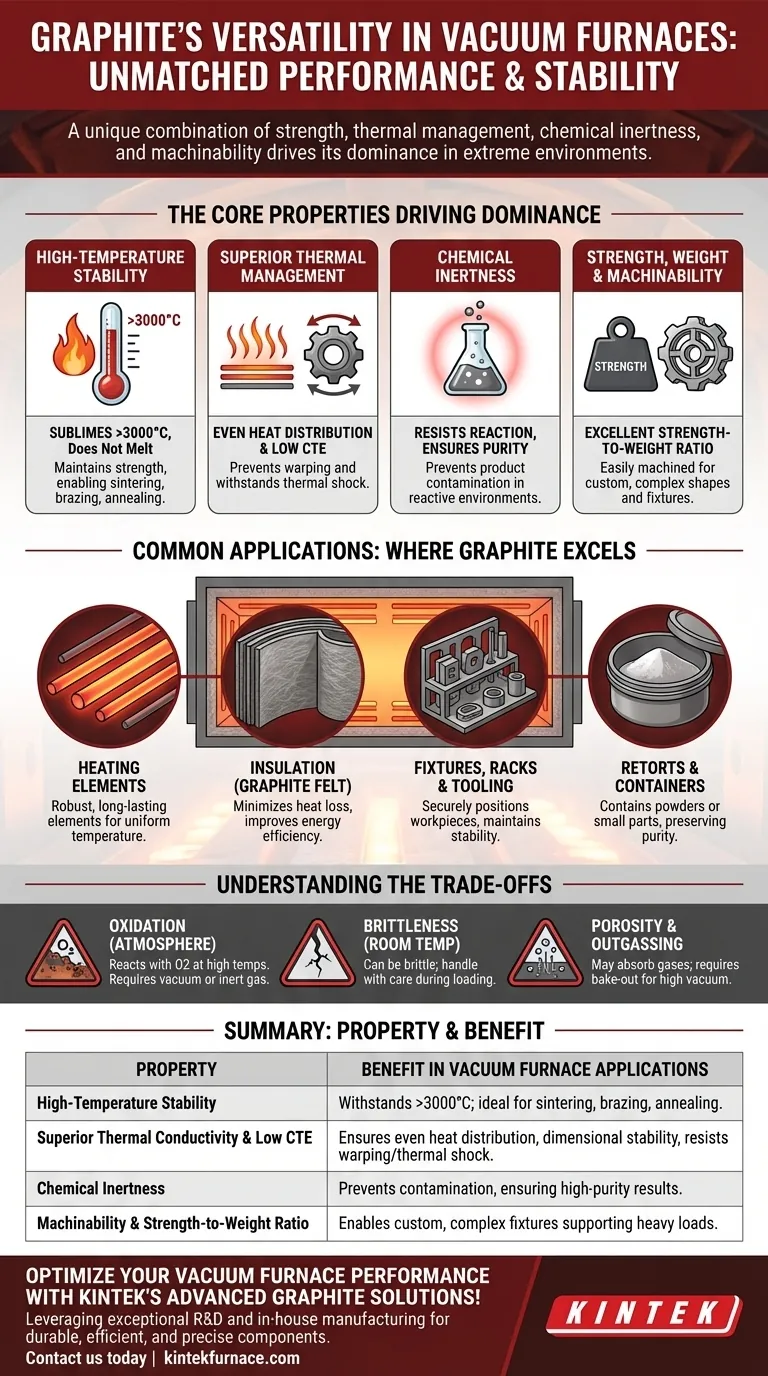

As Propriedades Essenciais que Impulsionam o Domínio do Grafite

Para entender por que o grafite é a escolha padrão, devemos analisar como suas características individuais resolvem problemas de engenharia específicos dentro de um forno.

Estabilidade Inigualável em Altas Temperaturas

O grafite não derrete à pressão atmosférica; em vez disso, ele sublima (transforma-se diretamente em gás) em temperaturas superiores a 3.000°C.

Essa resistência incrivelmente alta à temperatura permite que os fornos a vácuo operem de forma confiável para processos exigentes como sinterização, brasagem e recozimento, onde a maioria dos metais teria falhado. Ele mantém sua resistência mecânica em temperaturas onde até mesmo metais refratários começam a amolecer.

Gerenciamento Térmico Superior

As propriedades térmicas do grafite são fundamentais para o desempenho e a longevidade do forno. Sua alta condutividade térmica garante que os elementos de aquecimento distribuam o calor uniformemente, promovendo zonas de temperatura homogêneas dentro do forno.

Simultaneamente, seu baixo coeficiente de expansão térmica (CTE) significa que acessórios, bandejas e componentes estruturais não se expandem, empenam ou distorcem significativamente quando aquecidos. Essa estabilidade dimensional é crítica para posicionar as peças de trabalho com precisão.

Essa combinação também lhe confere forte resistência ao choque térmico, permitindo que ele suporte ciclos rápidos de aquecimento e resfriamento sem rachar ou falhar.

Inércia Química em um Ambiente Reativo

Nas altas temperaturas encontradas em um forno a vácuo, os materiais tornam-se muito mais reativos. A resistência química do grafite é uma vantagem significativa.

É quimicamente inerte e não reagirá ou contaminará os produtos que estão sendo tratados termicamente. Isso garante alta pureza para materiais sensíveis e resultados previsíveis para processos metalúrgicos.

Resistência, Peso e Usinabilidade

O grafite oferece uma excelente relação resistência-peso, especialmente em altas temperaturas. Ele pode suportar cargas pesadas sem dobrar ou deformar.

Crucialmente, também é relativamente fácil e econômico de usinar. Isso permite a criação de componentes complexos e projetados sob medida, desde intrincados elementos de aquecimento até acessórios e racks personalizados para segurar peças de formato único.

Aplicações Comuns: Onde o Grafite se Destaca

Essas propriedades se traduzem diretamente nos componentes que compõem a zona quente de um forno a vácuo moderno.

Elementos de Aquecimento

A alta condutividade elétrica e térmica do grafite, combinada com sua resistência à temperatura, o torna um material ideal para elementos de aquecimento robustos e duradouros que fornecem excelente uniformidade de temperatura.

Isolamento (Feltro de Grafite)

Na forma de feltro ou placa rígida, o grafite serve como um isolamento de alta temperatura altamente eficaz. Ele minimiza a perda de calor, melhorando a eficiência energética do forno e protegendo o corpo externo do forno.

Acessórios, Racks e Ferramentas

É aqui que a usinabilidade do grafite e o baixo CTE brilham. Bandejas, racks, cestos e suportes personalizados são todos feitos de grafite para posicionar as peças de trabalho com segurança durante o processamento, garantindo que permaneçam estáveis mesmo através de mudanças extremas de temperatura.

Retortas e Recipientes

Para processos que exigem a contenção de pós ou pequenas peças, são usadas retortas e cadinhos de grafite. Sua inércia química evita qualquer reação com o material contido, preservando sua pureza.

Compreendendo as Desvantagens

Embora altamente versátil, o grafite não está isento de limitações que ditam seu uso adequado.

Oxidação na Atmosfera

A principal fraqueza do grafite é sua reação com o oxigênio em altas temperaturas. É precisamente por isso que ele é usado em atmosferas de vácuo ou gás inerte. Expor um componente de grafite quente ao ar fará com que ele oxide e degrade rapidamente.

Fragilidade à Temperatura Ambiente

Comparado aos metais, o grafite sólido pode ser frágil e deve ser manuseado com cuidado para evitar lascas ou rachaduras, principalmente durante o carregamento e descarregamento do forno.

Porosidade e Degaseificação

Dependendo do grau, o grafite pode ser poroso e absorver umidade e outros gases da atmosfera. Em aplicações de alto vácuo, isso pode levar à degaseificação à medida que o forno aquece, exigindo procedimentos adequados de aquecimento para atingir o nível de vácuo desejado.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o grau e o design corretos dos componentes de grafite é fundamental para otimizar as operações do seu forno.

- Se o seu foco principal é a pureza e a repetibilidade do processo: Priorize os graus de grafite densos e de alta pureza para acessórios e retortas para minimizar a degaseificação e evitar a contaminação do produto.

- Se o seu foco principal é o processamento de peças complexas: Aproveite a excelente usinabilidade do grafite para projetar acessórios personalizados que fornecem suporte ideal e exposição ao calor para componentes intrincados.

- Se o seu foco principal são os tempos de ciclo rápidos: Selecione componentes projetados com a resistência ao choque térmico e a alta condutividade do grafite em mente para suportar rampas agressivas de aquecimento e resfriamento.

Em última análise, compreender essas propriedades permite que você utilize o grafite não apenas como um material, mas como uma ferramenta estratégica para otimizar seus processos de alta temperatura.

Tabela Resumo:

| Propriedade | Benefício em Aplicações de Fornos a Vácuo |

|---|---|

| Estabilidade em Altas Temperaturas | Suporta temperaturas >3000°C sem derreter; ideal para sinterização, brasagem e recozimento. |

| Condutividade Térmica Superior e Baixo CTE | Garante distribuição uniforme de calor e estabilidade dimensional, resistindo a empenamento e choque térmico. |

| Inércia Química | Previne a contaminação de materiais sensíveis, garantindo resultados de alta pureza. |

| Usinabilidade e Relação Resistência-Peso | Permite acessórios e ferramentas personalizados e complexos que suportam cargas pesadas em altas temperaturas. |

Otimize o desempenho do seu forno a vácuo com as soluções avançadas de grafite da KINTEK!

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios componentes de forno de alta temperatura adaptados às suas necessidades exclusivas. Nossa experiência em grafite garante durabilidade, eficiência e precisão para seus processos mais exigentes.

Entre em contato conosco hoje para discutir como nossos elementos de aquecimento, isolamento e acessórios personalizados podem aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje