As práticas de manutenção mais críticas para um forno a vácuo aquecido por indução centram-se em quatro áreas principais: o circuito de resfriamento a água, o sistema de vácuo, os componentes de controle térmico e a integridade física da câmara do forno e do cadinho. Verificações proativas e regulares desses sistemas são essenciais para prevenir falhas catastróficas, garantir a consistência do processo e maximizar a vida útil operacional do equipamento.

O princípio fundamental da manutenção eficaz do forno é mudar de uma mentalidade reativa de consertar falhas para uma estratégia proativa de prevenção delas. Isso não se trata de uma lista de verificação simples; trata-se de entender como cada sistema contribui para um processo confiável e repetível.

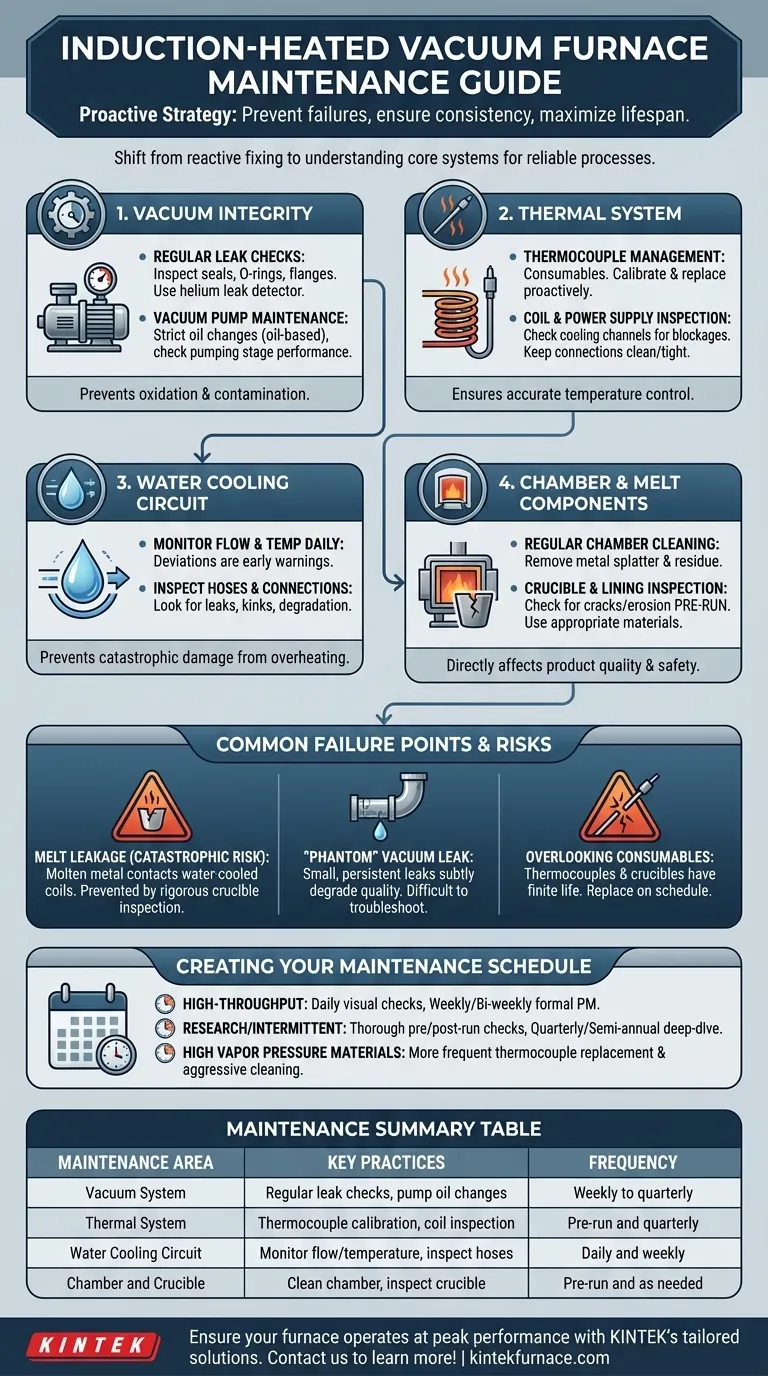

Dominando os Sistemas Principais: Um Plano de Manutenção Proativo

Um plano de manutenção abrangente trata o forno não como um único objeto, mas como um grupo de sistemas interconectados. Cada um exige atenção específica para evitar modos de falha comuns e, muitas vezes, dispendiosos.

1. Garantindo a Integridade do Vácuo

A qualidade do seu vácuo afeta diretamente a pureza do produto ao prevenir a oxidação e a contaminação. Um vácuo insuficiente é um problema comum que degrada os resultados.

Verificações Regulares de Vazamento são inegociáveis. Inspecione todas as vedações, anéis O-rings, flanges e passagens de alimentação em busca de sinais de desgaste ou danos. Um detector de vazamento de hélio é o padrão para identificar vazamentos pequenos e difíceis de encontrar que podem comprometer seu processo.

A Manutenção da Bomba de Vácuo é fundamental. Para bombas à base de óleo, siga um cronograma rigoroso de troca de óleo para evitar contaminação. Para todos os tipos de bombas, verifique regularmente o desempenho do estágio de bombeamento para garantir que o sistema atinja a pressão necessária de forma eficiente.

2. Validando o Sistema Térmico

O controle impreciso da temperatura pode arruinar uma fusão ou, na pior das hipóteses, danificar o forno. Este sistema inclui a fonte de alimentação, a bobina de indução e os termopares.

O Gerenciamento de Termopares é crítico. Os termopares são consumíveis que se degradam com o tempo, especialmente quando expostos a altas temperaturas e pressão de vapor de certos metais. Calibre-os regularmente e substitua-os proativamente.

A Inspeção da Bobina de Indução e da Fonte de Alimentação deve focar nos canais de resfriamento. Certifique-se de que não haja bloqueios ou vazamentos. Mantenha todas as conexões elétricas limpas e apertadas para evitar arcos e garantir uma entrega de energia eficiente.

3. Mantendo o Circuito de Resfriamento a Água

O sistema de resfriamento a água é a força vital de um forno de indução. Uma falha aqui pode levar ao derretimento da bobina de indução ou da fonte de alimentação, resultando em danos catastróficos.

Monitore o Fluxo e a Temperatura Diariamente. Qualquer desvio dos parâmetros operacionais normais para taxa de fluxo ou temperatura é um sinal de alerta precoce que exige investigação imediata.

Inspecione Mangueiras e Conexões. Procure vazamentos, dobras ou sinais de degradação da mangueira. Uma mangueira rompida durante a operação pode causar danos extensos e tempo de inatividade significativo.

4. Preservando a Câmara e os Componentes de Fusão

O interior do forno é onde o processo acontece. Sua condição afeta diretamente a qualidade do produto e a segurança operacional.

A Limpeza Regular da Câmara é essencial para remover respingos de metal e resíduos. A contaminação deixada na câmara pode vaporizar em execuções subsequentes e arruinar a pureza de uma nova fusão.

A Inspeção do Cadinho e do Revestimento deve ser realizada antes de cada execução. Procure rachaduras ou erosão. Usar um cadinho danificado é a principal causa de vazamento de fusão, um modo de falha altamente destrutivo. Sempre use um cadinho e material de revestimento apropriados para o metal que está sendo processado.

Entendendo os Pontos de Falha Comuns

Além das verificações de rotina, é crucial entender os pontos de falha mais graves e comuns para apreciar a importância da manutenção preventiva.

O Risco Catastrófico de Vazamento de Fusão

Um vazamento de fusão é a falha mais destrutiva. Ocorre quando o metal derretido vaza de um cadinho rachado e entra em contato com as bobinas de indução resfriadas a água. Isso pode causar uma explosão de vapor e destruir toda a zona quente. Isso é prevenido quase inteiramente por uma inspeção rigorosa do cadinho.

O Vazamento de Vácuo "Fantasma"

Um grande vazamento de vácuo é óbvio, mas um pequeno e persistente é mais insidioso. Pode não impedir que o forno atinja um nível de vácuo aparentemente aceitável, mas pode introduzir oxigênio ou nitrogênio suficientes para degradar sutilmente as propriedades metalúrgicas, levando a uma qualidade de produto inconsistente que é difícil de solucionar.

Ignorar Consumíveis

Tratar termopares e cadinhos como peças permanentes é um erro frequente. Eles são consumíveis com vida útil finita. Rastrear seu uso e substituí-los em um cronograma — antes que falhem — é uma prática fundamental que separa operações confiáveis daquelas atormentadas por tempo de inatividade inesperado.

Criando Seu Cronograma de Manutenção

A frequência de manutenção correta depende do seu ritmo operacional e dos materiais que você processa. Use o seguinte como um guia.

- Se o seu foco principal for produção de alto rendimento: Implemente verificações visuais diárias do fluxo de água e das leituras do sistema, com um cronograma de manutenção preventiva formal e aprofundado realizado semanalmente ou quinzenalmente.

- Se o seu foco principal for pesquisa ou uso intermitente: Uma lista de verificação detalhada pré-execução e pós-execução é sua ferramenta mais poderosa, complementada por um serviço de manutenção aprofundado trimestralmente ou semestralmente.

- Se você estiver processando materiais com alta pressão de vapor: Planeje substituições de termopares mais frequentes e limpeza agressiva da câmara para gerenciar a maior taxa de contaminação e degradação dos componentes.

Em última análise, a manutenção proativa e diligente é um investimento direto no controle do processo, na confiabilidade e na segurança operacional.

Tabela de Resumo:

| Área de Manutenção | Práticas Chave | Frequência |

|---|---|---|

| Sistema de Vácuo | Verificações regulares de vazamento, trocas de óleo da bomba | Semanal a trimestral |

| Sistema Térmico | Calibração do termopar, inspeção da bobina | Pré-execução e trimestralmente |

| Circuito de Resfriamento a Água | Monitorar fluxo/temperatura, inspecionar mangueiras | Diariamente e semanalmente |

| Câmara e Cadinho | Limpar câmara, inspecionar cadinho em busca de rachaduras | Pré-execução e conforme necessário |

Garanta que seu forno a vácuo aquecido por indução opere com desempenho máximo com as soluções personalizadas da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos fornos avançados de alta temperatura, como Fornos de Mufle, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização atende precisamente às suas necessidades experimentais exclusivas, aumentando a confiabilidade e a consistência do processo. Não deixe que problemas de manutenção interrompam seu fluxo de trabalho — entre em contato conosco hoje para saber como nossa experiência pode beneficiar seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento