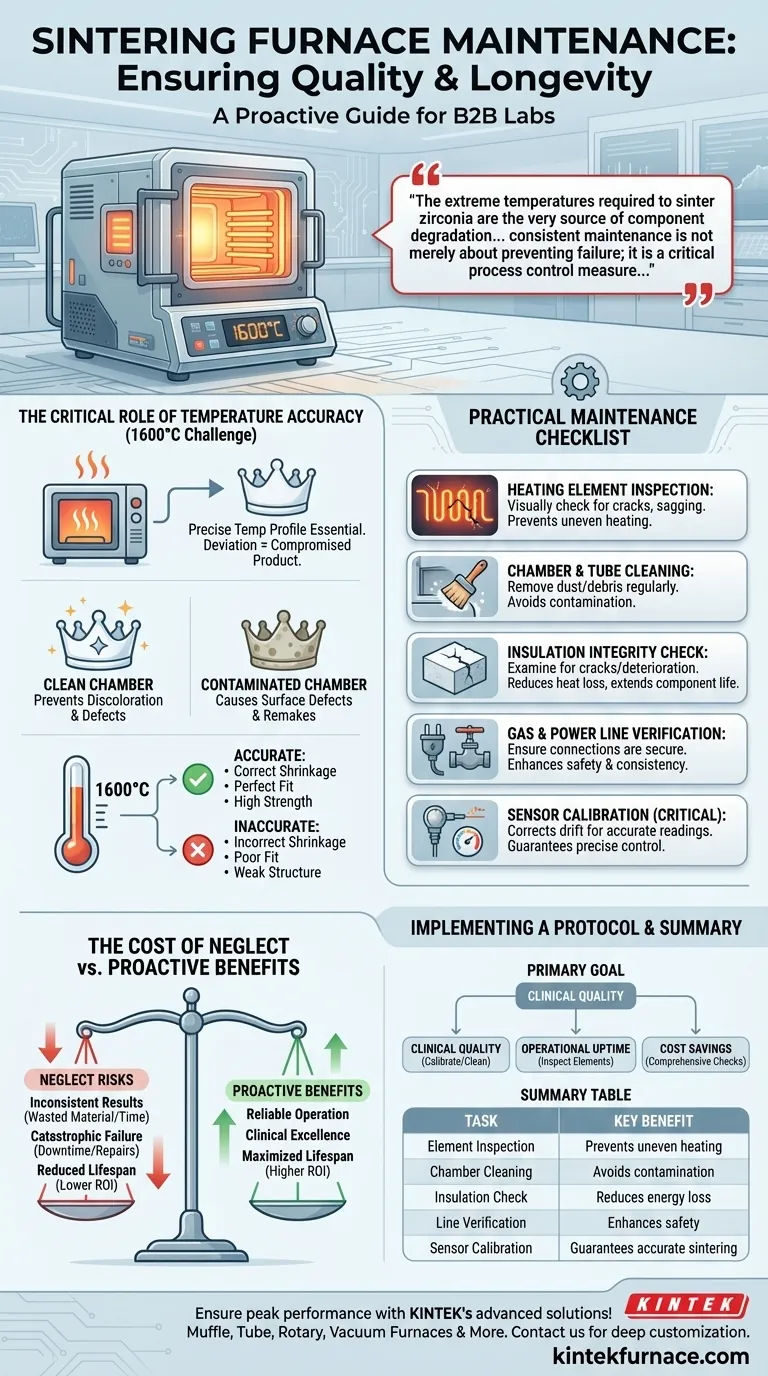

Manutenção de fornos de sinterização, especialmente modelos especializados como fornos de sinterização de zircónio A sinterização de zircónio, requer atenção à calibração, controlo de temperatura, métodos de aquecimento e compatibilidade de materiais.Estes fornos funcionam a temperaturas ultra-altas (até 2400°C) e têm de lidar com taxas de contração precisas durante o processamento de zircónio.As principais tarefas de manutenção incluem a calibração regular de sistemas inteligentes PID para uma precisão de ±1℃, a monitorização de sistemas de fluxo digital para segurança e a validação de elementos de aquecimento (resistência, indução ou micro-ondas).Os projectos híbridos de vácuo/atmosfera reduzem as emissões, mas necessitam de verificações da integridade do vácuo.A compatibilidade do material deve ser confirmada quando se processa cerâmica não zircónia para evitar contaminação ou problemas de desempenho.

Explicação dos pontos principais:

1. Calibração e controlo da temperatura

- Sistemas PID:Assegurar a precisão de ±1℃ através de calibração regular para manter resultados de sinterização consistentes (densidade, dureza, estética).

- Verificações do termopar:Verificar os sensores para evitar desvios, especialmente críticos para a fase de contração do zircónio.

2. Manutenção do método de aquecimento

- Elementos de resistência/indução:Inspecionar quanto a desgaste ou oxidação, uma vez que estes suportam temperaturas extremas (até 2400°C).

- Componentes de micro-ondas:Testar a integridade do guia de ondas para evitar perdas de energia ou aquecimento irregular.

3. Sistemas de vácuo e atmosfera

- Teste de fugas:No caso dos fornos de vácuo, os controlos regulares garantem que a entrada de ar não compromete a sinterização.

- Sistemas híbridos:Monitorizar as válvulas de gás e os vedantes nos modelos compatíveis com a atmosfera para manter as normas de segurança e de emissões.

4. Compatibilidade de materiais e prevenção de contaminação

- Definições específicas da zircónia:Confirmar se os perfis do forno correspondem às taxas de contração (por exemplo, 20-25% para a zircónia).

- Riscos de utilização cruzada:Ao processar outras cerâmicas, validar a temperatura máxima e a limpeza da câmara para evitar a transferência de resíduos.

5. Caraterísticas operacionais e de segurança

- Monitorização digital do caudal:Limpe os filtros e sensores para manter um fluxo de gás e refrigeração eficientes.

- Alertas PLC:Atualizar o software para assegurar paragens automáticas em caso de sobretemperatura ou de desvios de pressão.

6. Programação preventiva

- Mensal:Calibrar os sensores de temperatura, inspecionar os elementos de aquecimento.

- Trimestralmente:Manutenção da bomba de vácuo, substituição dos vedantes das portas.

- Anualmente:Diagnóstico completo do sistema, incluindo afinação do PID e verificações do refratário da câmara.

Ao dar prioridade a estas áreas, os operadores prolongam a vida útil do forno, garantindo resultados repetíveis - quer sinterizem zircónio ou cerâmicas avançadas compatíveis.

Tabela de resumo:

| Tarefa de manutenção | Frequência | Acções-chave |

|---|---|---|

| Calibração e sensores | Mensal | Verificar os sistemas PID (±1℃ de precisão), inspecionar os termopares quanto a desvios. |

| Elementos de aquecimento | Mensal | Verificar o desgaste dos elementos de resistência/indução; testar a integridade do guia de ondas de micro-ondas. |

| Sistemas de vácuo/atmosfera | Trimestralmente | Efetuar testes de fugas, inspecionar válvulas/vedantes de gás. |

| Compatibilidade de materiais | Por utilização | Validar os perfis do forno para a contração da zircónia; limpar a câmara depois de outras cerâmicas. |

| Diagnóstico completo do sistema | Anualmente | Afinar o PID, inspecionar o refratário da câmara, atualizar o software PLC. |

Maximize a eficiência do seu forno de sinterização com a experiência da KINTEK! Os nossos avançados fornos de alta temperatura, incluindo modelos de vácuo e híbridos, são projectados para precisão e durabilidade.Aproveitando a I&D interna e a personalização profunda, criamos soluções à medida para a zircónia e outras cerâmicas avançadas. Contacte-nos hoje para discutir a otimização da manutenção ou explorar as nossas soluções para fornos de sinterização!

Produtos que poderá estar à procura:

Fornos de sinterização a vácuo de alta pressão para cerâmica de precisão Janelas de observação para monitorização do processo de vácuo em tempo real Fornos de tratamento térmico sob vácuo com isolamento de fibra cerâmica Passagens de eléctrodos de ultra-vácuo para aplicações de alta precisão Válvulas de vácuo em aço inoxidável para um controlo fiável do sistema

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas