Ao selecionar um forno a vácuo, sua decisão deve estar ancorada nas demandas específicas de sua aplicação. O segredo é avaliar o forno como um sistema completo, focando em sua capacidade de atingir a faixa de temperatura e o nível de vácuo necessários, sua compatibilidade com seus materiais e as capacidades de seu sistema de resfriamento. Esses parâmetros centrais ditam a adequação do forno para seu processo, desde recozimento básico até brasagem ou sinterização complexa.

O erro mais comum é focar em uma única especificação, como a temperatura máxima. Um forno a vácuo é um sistema integrado onde os elementos de aquecimento, bombas de vácuo, projeto da câmara e processo de resfriamento devem trabalhar em conjunto para fornecer resultados consistentes e de alta qualidade para sua carga de trabalho específica.

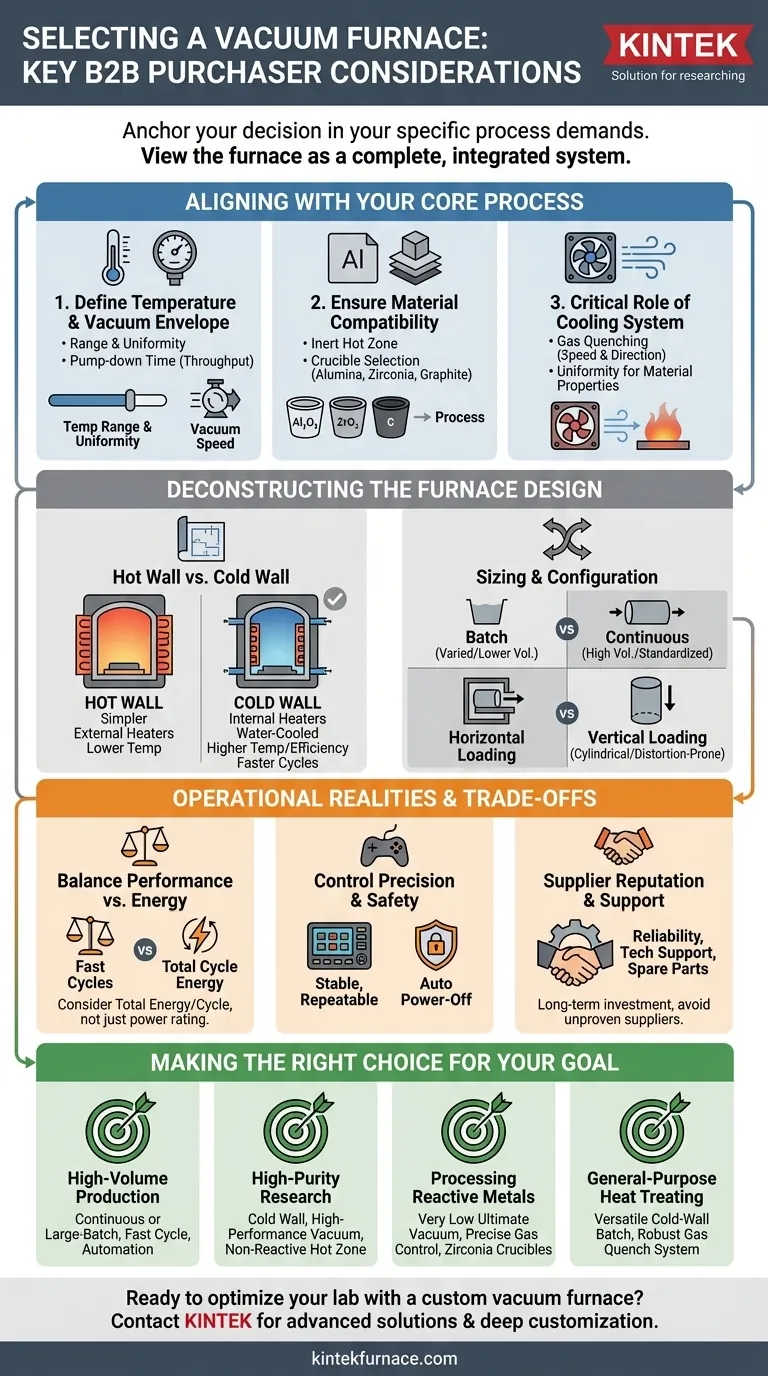

Alinhando o Forno com Seu Processo Principal

Antes de examinar o hardware, você deve definir seus requisitos de processo inegociáveis. A função principal do forno é criar um ambiente específico e repetível.

Definindo Seu Envelope de Temperatura e Vácuo

A faixa de temperatura e o nível de vácuo exigidos formam a janela operacional fundamental para seu processo. Este é o primeiro filtro em seu processo de seleção.

Garanta que o forno possa não apenas atingir sua temperatura alvo, mas também mantê-la com alta uniformidade em toda a zona quente. A má uniformidade leva a propriedades de material inconsistentes.

Da mesma forma, avalie o desempenho do sistema de vácuo, não apenas sua classificação de pressão final. Considere o tempo de bombeamento — quão rapidamente o sistema pode evacuar a câmara — pois isso impacta diretamente o tempo de ciclo e o rendimento.

Garantindo a Compatibilidade de Material e Processo

Os materiais usados para construir a zona quente do forno não devem reagir ou contaminar sua carga de trabalho em altas temperaturas. Esta é uma consideração crítica para aplicações de alta pureza.

A seleção do cadinho é uma parte chave disso. O cadinho deve ser quimicamente inerte com os metais que você está processando na temperatura alvo.

- Alumina é comum para aços e ligas à base de níquel.

- Zircônia é frequentemente necessária para metais reativos de alta temperatura.

- Grafite é útil para algumas ligas, mas pode formar carbetos indesejados com outras.

O Papel Crítico do Sistema de Resfriamento

A fase de resfriamento é tão importante quanto a fase de aquecimento para determinar as propriedades finais do material. O sistema de resfriamento do forno dita quão rápida e uniformemente a peça pode ser trazida de volta a uma temperatura segura.

Avalie as opções de resfriamento, como têmpera com gás de alta pressão. A velocidade e a direção do gás de resfriamento podem influenciar significativamente a dureza, a microestrutura e a tensão residual na peça acabada.

Desconstruindo o Projeto do Forno

Assim que suas necessidades de processo estiverem claras, você pode avaliar como diferentes projetos de fornos atendem a essas necessidades.

Parede Quente vs. Parede Fria: Uma Escolha Fundamental

Esta é uma das decisões de projeto mais significativas.

- Fornos de parede quente apresentam elementos de aquecimento fora da câmara de vácuo. Eles são tipicamente mais simples e menos caros, mas são limitados a temperaturas mais baixas.

- Fornos de parede fria têm elementos de aquecimento internos e uma câmara resfriada a água. Eles oferecem temperaturas de operação muito mais altas, ciclos de aquecimento e resfriamento mais rápidos e uniformidade de temperatura superior.

Para a maioria das aplicações de alto desempenho, um projeto de parede fria é a escolha padrão. A baixa massa térmica do isolamento interno permite economias significativas de energia e mudanças rápidas de temperatura.

Dimensionamento e Configuração

O tamanho físico e a orientação de carregamento do forno devem corresponder à sua carga de trabalho e volume de produção.

- Lote vs. Contínuo: Fornos de lote processam uma carga de cada vez, ideais para trabalhos variados ou volumes menores. Fornos contínuos movem peças através de zonas de aquecimento e resfriamento, adequados para produção de alto volume e padronizada.

- Carregamento Horizontal vs. Vertical: O carregamento horizontal é o mais comum. O carregamento vertical é frequentemente preferido para peças longas e cilíndricas para evitar distorção ou para processos específicos como cementação a vácuo.

Entendendo as Trocas e Realidades Operacionais

Uma escolha eficaz requer equilibrar o desempenho com os custos operacionais e riscos de longo prazo.

Desempenho vs. Eficiência Energética

Um forno capaz de ciclos de aquecimento e resfriamento extremamente rápidos terá naturalmente um consumo de pico de energia mais alto. No entanto, designs modernos com baixa massa térmica podem ser mais eficientes em termos de energia no geral em comparação com fornos mais antigos forrados com refratários.

Sempre considere o consumo total de energia por ciclo, não apenas a potência nominal dos elementos de aquecimento.

Precisão de Controle e Segurança

A qualidade da sua produção depende da precisão do sistema de controle. Um controlador estável e confiável que seja fácil de programar e ajustar é essencial para a repetibilidade do processo.

Recursos de segurança modernos não são negociáveis. Uma função de desligamento automático quando a porta do forno é aberta é um recurso crítico que protege os operadores de altas temperaturas e riscos elétricos.

Reputação e Suporte do Fornecedor

Um forno a vácuo é um investimento de capital significativo com uma longa vida útil de serviço. A reputação do fornecedor em termos de confiabilidade, suporte técnico e disponibilidade de peças sobressalentes é tão importante quanto as especificações iniciais do forno. Um forno mais barato de um fornecedor não comprovado pode se tornar um grande passivo.

Fazendo a Escolha Certa para Seu Objetivo

Selecione um forno que não seja apenas capaz, mas otimizado para seu objetivo principal.

- Se seu foco principal é produção de alto volume: Priorize um forno contínuo ou de lote grande com tempos de ciclo rápidos e recursos de automação para maximizar o rendimento.

- Se seu foco principal é pesquisa de alta pureza: Selecione um forno de parede fria com um sistema de vácuo de alto desempenho e materiais de zona quente não reativos para evitar contaminação.

- Se seu foco principal é processar metais reativos: Um forno com um nível de vácuo final muito baixo e controle de gás preciso, provavelmente usando cadinhos de zircônia, é essencial.

- Se seu foco principal é tratamento térmico de uso geral: Um forno de lote versátil de parede fria com um sistema de têmpera a gás robusto oferece o melhor equilíbrio entre desempenho e flexibilidade.

Em última análise, escolher o forno a vácuo certo é garantir que o equipamento possa executar seu processo sem falhas dia após dia.

Tabela de Resumo:

| Consideração | Pontos Chave |

|---|---|

| Temperatura e Vácuo | Garanta que a faixa, uniformidade e tempo de bombeamento correspondam às necessidades do processo |

| Compatibilidade de Material | Selecione materiais de zona quente e cadinhos inertes (ex: alumina, zircônia) para evitar contaminação |

| Sistema de Resfriamento | Avalie opções como têmpera a gás para resfriamento uniforme e propriedades do material |

| Tipo de Projeto | Escolha entre parede quente (temperatura mais baixa) e parede fria (temperatura mais alta, eficiência) |

| Tamanho e Configuração | Corresponda ao carregamento em lote/contínuo e horizontal/vertical à carga de trabalho e volume |

| Fatores Operacionais | Equilibre eficiência energética, precisão de controle, segurança e suporte do fornecedor |

Pronto para otimizar seu laboratório com um forno a vácuo personalizado? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos de Mufa, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que seus requisitos experimentais exclusivos sejam atendidos com precisão. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos com equipamentos confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Como as peças são carregadas em um forno a vácuo? Garanta precisão e eficiência em seu processo

- Que processos adicionais pode um forno de tratamento térmico a vácuo realizar? Desbloqueie o Processamento Avançado de Materiais

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Como os fornos a vácuo contribuem para a economia de custos a longo prazo? Reduza Custos com Eficiência e Qualidade