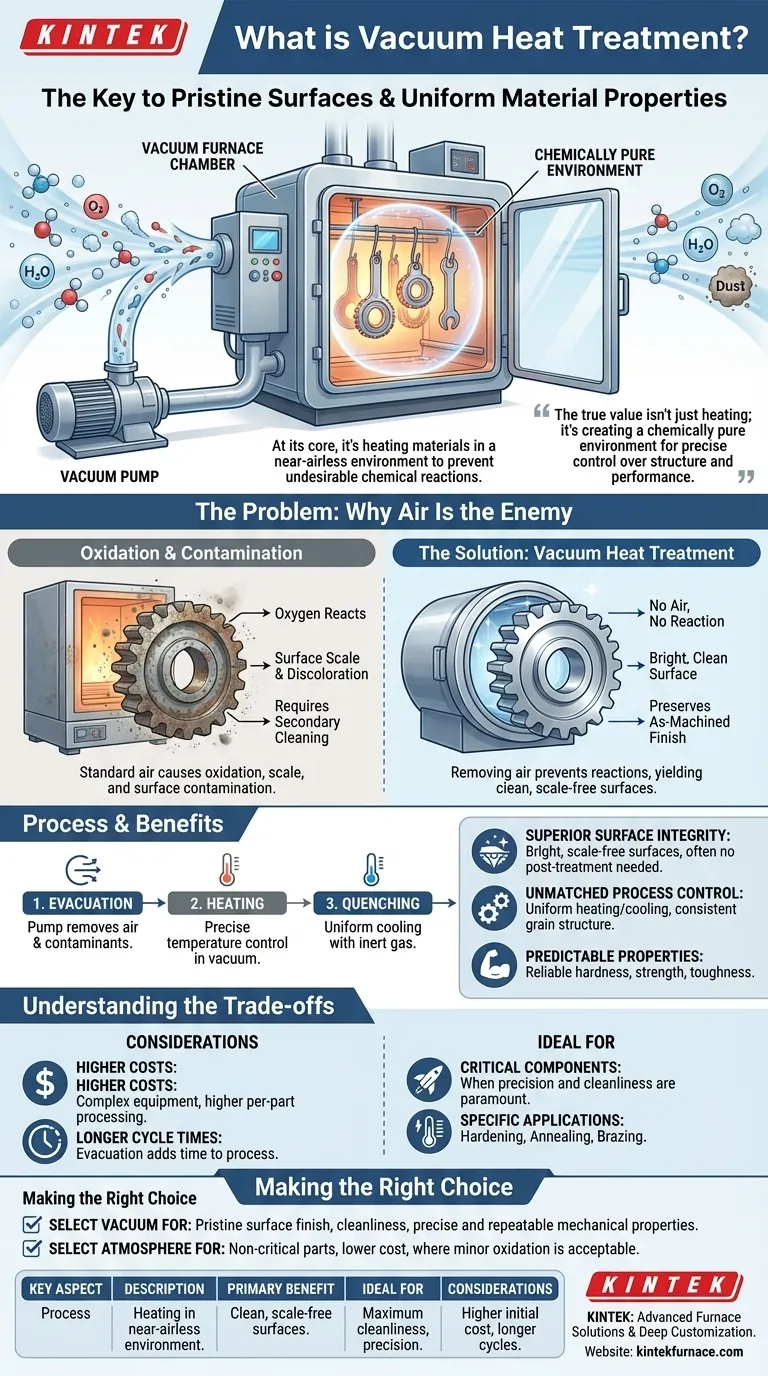

Em sua essência, o tratamento térmico a vácuo é um processo altamente controlado onde os materiais são aquecidos dentro de um forno do qual o ar foi removido. Ao criar um vácuo, este método fundamentalmente previne as reações químicas indesejáveis, como a oxidação, que ocorrem quando os metais são aquecidos em uma atmosfera normal. Isso resulta em componentes com uma superfície limpa e brilhante e propriedades de material excepcionalmente uniformes.

O verdadeiro valor do tratamento térmico a vácuo não é apenas aquecer metal; é criar um ambiente quimicamente puro. Isso elimina a contaminação da superfície e dá aos engenheiros controle preciso sobre a estrutura final e o desempenho de um material, algo que os métodos tradicionais não podem garantir.

O Problema: Por Que o Ar é o Inimigo do Tratamento Térmico

Para entender o valor de um vácuo, você deve primeiro entender os problemas causados por uma atmosfera normal durante o aquecimento.

O Problema da Oxidação

Quando os metais são aquecidos na presença de oxigênio, eles oxidam. Isso cria uma camada de carepa ou descoloração na superfície.

Esta camada de oxidação muitas vezes precisa ser removida através de processos secundários como jateamento de areia ou limpeza química, adicionando tempo e custo, ao mesmo tempo que pode afetar as dimensões finais da peça.

O Desafio da Contaminação

O ar padrão não é apenas oxigênio e nitrogênio. Ele contém vapor de água, poeira e outros contaminantes.

Em altas temperaturas, esses elementos podem reagir com a superfície do material, levando a mudanças imprevisíveis em sua química e propriedades mecânicas.

Como o Tratamento Térmico a Vácuo Fornece a Solução

Ao remover o ar da câmara do forno, o processo a vácuo aborda diretamente as causas raízes desses problemas.

O Princípio: Remoção da Atmosfera

Uma bomba de vácuo evacua o forno selado, reduzindo a pressão interna a um vácuo quase perfeito.

Isso remove os elementos reativos — principalmente oxigênio e vapor de água — que de outra forma comprometeriam a superfície e a integridade do material.

O Processo: Da Evacuação ao Resfriamento Rápido

Primeiro, o material é carregado na câmara selada. O sistema é então bombeado até o nível de vácuo necessário, removendo contaminantes no processo.

O material é aquecido a uma temperatura precisa, mantido por um período especificado e, em seguida, resfriado (temperado) de maneira altamente controlada, muitas vezes usando um gás inerte como nitrogênio ou argônio. Isso garante um resfriamento uniforme e resultados previsíveis.

O Resultado: Integridade Superior da Superfície

Como não há oxigênio para reagir, as peças saem do forno com uma superfície brilhante, limpa e livre de carepa.

Isso geralmente elimina a necessidade de limpeza pós-tratamento, preservando o acabamento como usinado e a precisão dimensional do componente.

O Benefício: Controle de Processo Inigualável

Fornos a vácuo permitem um aquecimento e resfriamento extremamente uniformes. Este gerenciamento térmico preciso resulta em uma estrutura de grão mais consistente em todo o material.

O resultado é um componente com propriedades mecânicas mais confiáveis e repetíveis, como dureza, resistência e tenacidade.

Entendendo as Compensações

Embora poderoso, o tratamento térmico a vácuo não é uma solução universal. Envolve considerações específicas.

Custos Iniciais e Operacionais Mais Altos

Fornos a vácuo e seus sistemas de bombeamento associados são mais complexos e caros do que fornos de atmosfera convencionais. Isso pode se traduzir em um custo de processamento por peça mais alto.

Tempos de Ciclo Potencialmente Mais Longos

A etapa de evacuação do forno para um nível de vácuo profundo adiciona tempo ao ciclo geral do processo em comparação com simplesmente aquecer uma peça em um forno de atmosfera.

Adequação do Processo

Embora excelente para muitas aplicações como têmpera, recozimento e brasagem, alguns tratamentos de superfície podem ser realizados de forma mais eficiente ou eficaz usando atmosferas gasosas controladas em vez de um vácuo profundo.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de tratamento térmico correto depende inteiramente dos requisitos específicos do seu projeto para desempenho, acabamento e custo.

- Se o seu foco principal é um acabamento de superfície imaculado e limpeza: O tratamento a vácuo é a escolha superior, pois previne a oxidação e geralmente elimina a necessidade de operações de limpeza secundárias.

- Se o seu foco principal é alcançar propriedades mecânicas precisas e repetíveis: O aquecimento uniforme e o resfriamento controlado oferecidos por um forno a vácuo proporcionam uma consistência incomparável para componentes críticos.

- Se o seu foco principal é a minimização de custos para peças não críticas: O tratamento térmico baseado em atmosfera tradicional pode ser uma opção mais econômica se a oxidação superficial menor e a variabilidade forem aceitáveis.

Em última análise, escolher o tratamento térmico a vácuo é um investimento em controle de qualidade, garantindo que seus materiais atinjam seu potencial máximo de desempenho e integridade.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Aquecimento de materiais em um ambiente quase sem ar para prevenir reações químicas. |

| Benefício Principal | Superfícies limpas, sem carepa e propriedades de material altamente uniformes. |

| Ideal Para | Aplicações que exigem limpeza máxima, precisão e desempenho repetível. |

| Considerações | Custo inicial mais alto e tempos de ciclo mais longos em comparação com fornos de atmosfera. |

Pronto para desbloquear todo o potencial de seus materiais com tratamento térmico a vácuo de precisão?

Na KINTEK, aproveitamos nossa P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos a Vácuo e Atmosfera, Fornos Muffle, Tubulares, Rotativos e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de experimentação e produção.

Entre em contato conosco hoje usando o formulário abaixo para discutir como nossa tecnologia de forno a vácuo pode trazer controle de qualidade superior, eliminar a limpeza secundária e garantir que seus componentes atinjam seu desempenho e integridade máximos.

[Entre em Contato - #ContactForm]

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual é o processo de tratamento térmico a vácuo? Alcance Propriedades Metalúrgicas Superiores

- Onde são usados os fornos a vácuo? Aplicações Críticas na Aeroespacial, Médica e Eletrónica

- O que é o tratamento térmico em um forno a vácuo? Obtenha Propriedades Metalúrgicas Superiores