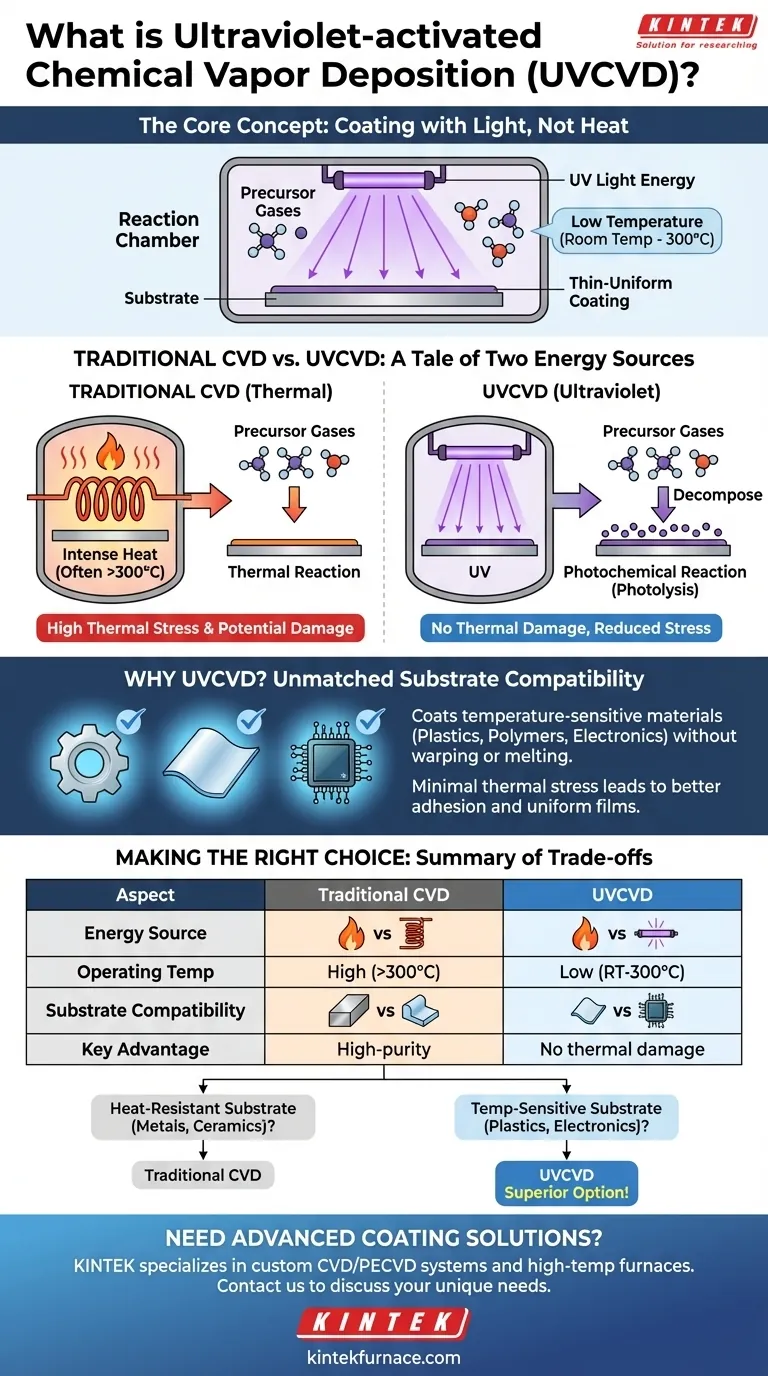

Em sua essência, a Deposição Química de Vapor Ativada por Ultravioleta (UVCVD) é um método para criar revestimentos finos e de alta qualidade que utiliza a luz ultravioleta como fonte de energia para impulsionar a reação química. Diferentemente da Deposição Química de Vapor (CVD) tradicional, que depende de altas temperaturas, a UVCVD opera em temperaturas significativamente mais baixas, geralmente da temperatura ambiente até 300°C. Essa distinção é fundamental para suas aplicações exclusivas.

A vantagem fundamental da UVCVD é a sua capacidade de depositar filmes duráveis e uniformes em materiais sensíveis à temperatura. Ao substituir o calor elevado destrutivo pela luz UV, ela abre possibilidades de revestimento para substratos como plásticos, polímeros e eletrônicos delicados que a CVD tradicional danificaria ou destruiria.

Desvendando o Processo Fundamental da CVD

Para entender a UVCVD, devemos primeiro compreender os princípios de sua tecnologia matriz, a Deposição Química de Vapor (CVD).

O Princípio Central: Do Gás ao Sólido

A CVD é um processo onde um substrato (o objeto a ser revestido) é colocado em uma câmara de reação. Gases precursores, que contêm os elementos do revestimento desejado, são introduzidos nesta câmara.

Uma reação química é então iniciada, fazendo com que os precursores se decomponham ou reajam. Isso forma um material sólido que se deposita no substrato, criando um filme fino e uniforme, átomo por átomo.

O Papel da Energia Térmica

Na maioria dos processos de CVD tradicionais, a energia necessária para desencadear essa reação química é o calor intenso. A câmara e o substrato são aquecidos a temperaturas muito altas, o que confere às moléculas precursoras a energia de que necessitam para reagir e formar o revestimento.

Características Chave da CVD

Quando realizada corretamente, a CVD produz filmes que são excepcionalmente de alta pureza e uniformes. Ela pode revestir conformemente formas complexas e tridimensionais e é um método escalável e econômico para produzir revestimentos duráveis que protegem contra corrosão e desgaste.

Como a UVCVD Muda a Equação

A UVCVD segue o mesmo princípio básico da CVD, mas altera fundamentalmente a fonte de energia, o que modifica todo o processo.

Substituindo o Calor por Luz

Em vez de energia térmica, a UVCVD usa um comprimento de onda preciso de luz ultravioleta (UV) para alimentar a reação. A energia UV é direcionada para a câmara onde estão localizados os gases precursores e o substrato.

A Reação Fotoquímica

Os fótons da luz UV carregam energia suficiente para quebrar as ligações químicas dentro das moléculas do gás precursor diretamente. Este processo, conhecido como fotólise, cria as espécies reativas necessárias para a deposição sem a necessidade de altas temperaturas ambiente.

A Vantagem da Baixa Temperatura

Como a reação é impulsionada pela luz em vez do calor, o substrato e a câmara podem permanecer na temperatura ambiente ou próxima a ela. Esta é a característica mais importante da UVCVD, pois elimina o estresse térmico e os danos potenciais associados a processos de alta temperatura.

Compreendendo as Compensações: UVCVD vs. CVD Tradicional

A escolha da UVCVD é uma decisão impulsionada por necessidades específicas, principalmente relacionadas ao material do substrato.

Benefício: Compatibilidade de Substrato Incomparável

A natureza de baixa temperatura da UVCVD a torna a única opção viável para revestir materiais com baixo ponto de fusão ou alta sensibilidade térmica. Isso inclui uma vasta gama de polímeros, plásticos e componentes eletrônicos montados que seriam deformados, derretidos ou destruídos pela CVD convencional.

Benefício: Estresse Térmico Reduzido

O calor elevado introduz estresse tanto no substrato quanto no filme depositado à medida que eles se expandem e contraem. Ao operar em baixas temperaturas, a UVCVD minimiza esse estresse térmico, reduzindo o risco de o revestimento rachar, delaminar ou alterar as propriedades do substrato.

Limitação: Requisitos de Precursores Especializados

A principal restrição da UVCVD é a necessidade de gases precursores que sejam fotoreativos. Os produtos químicos escolhidos devem ser especificamente projetados para absorver energia e se decompor no comprimento de onda preciso da luz UV utilizada, o que pode limitar a seleção de materiais em comparação com a CVD termicamente impulsionada.

Fazendo a Escolha Certa para Sua Aplicação

A decisão entre UVCVD e outros métodos depende quase inteiramente das limitações térmicas do seu substrato.

- Se o seu foco principal é revestir materiais resistentes ao calor (como metais ou cerâmicas): A CVD térmica tradicional é frequentemente uma escolha mais direta e estabelecida com uma gama mais ampla de precursores disponíveis.

- Se o seu foco principal é revestir materiais sensíveis à temperatura (como plásticos ou eletrônicos): A UVCVD é a opção superior, e muitas vezes a única, viável para alcançar um revestimento CVD de alta qualidade sem causar danos térmicos.

Em última análise, a UVCVD capacita os engenheiros a aplicar os benefícios de revestimentos avançados a uma classe de materiais totalmente nova.

Tabela de Resumo:

| Aspecto | CVD Tradicional | UVCVD |

|---|---|---|

| Fonte de Energia | Calor elevado | Luz Ultravioleta (UV) |

| Temperatura de Operação | Alta (frequentemente >300°C) | Baixa (temperatura ambiente a 300°C) |

| Compatibilidade do Substrato | Metais, cerâmicas | Plásticos, polímeros, eletrônicos delicados |

| Vantagem Chave | Filmes de alta pureza e uniformidade | Sem danos térmicos, estresse reduzido |

| Requisito de Precursor | Termicamente reativo | Fotoreativo |

Precisa de soluções avançadas de revestimento para materiais sensíveis à temperatura? A KINTEK é especializada em fornos de alta temperatura e sistemas CVD/PECVD, com suporte de P&D excepcional e fabricação interna. Oferecemos profunda personalização para atender às suas necessidades experimentais exclusivas — seja para Fornos Muffle, Tubulares, Rotativos, a Vácuo ou Atmosféricos. Entre em contato conosco hoje para discutir como nossas tecnologias personalizadas de UVCVD e fornos podem aprimorar as capacidades do seu laboratório e proteger seus substratos delicados!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

As pessoas também perguntam

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório