A resistência ao choque térmico é a capacidade de um material de suportar mudanças rápidas e extremas de temperatura sem rachar ou falhar. Esta propriedade é crítica em qualquer aplicação onde um componente é submetido a aquecimento ou resfriamento súbito, pois esses eventos criam tensões internas que podem causar falhas catastróficas.

A questão central não é a temperatura em si, mas a taxa de variação da temperatura. Um material falha quando uma parte dele se expande ou contrai muito mais rápido do que outra, criando tensões internas que excedem seus limites estruturais.

Como o Choque Térmico Causa Falha

Para prevenir o choque térmico, é essencial primeiro entender o mecanismo físico que leva à falha do material. É uma batalha entre a expansão térmica e a resistência inerente do material.

O Mecanismo Central: Expansão Irregular

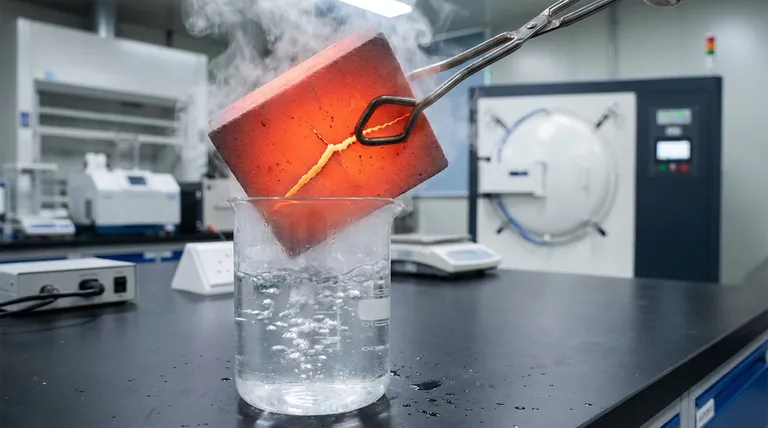

Quando um material é aquecido, ele se expande. Quando é resfriado, ele se contrai. Se essa mudança de temperatura acontecer muito rapidamente, a superfície do material mudará de temperatura (e tamanho) muito antes de seu núcleo.

Imagine derramar água gelada em um prato de vidro quente. A superfície interna resfria e contrai instantaneamente, enquanto o vidro externo mais quente permanece expandido.

Acúmulo de Tensão Interna

Esta diferença de expansão ou contração entre a superfície e o núcleo cria imensa tensão e compressão interna. A superfície em contração está essencialmente tentando se afastar do núcleo ainda expandido, criando tensão mecânica.

Excedendo a Resistência do Material

Todo material tem uma resistência finita. Quando a tensão interna gerada pela rápida mudança de temperatura excede a resistência à tração ou à flexão do material, uma rachadura se inicia para aliviar essa tensão. Isso é uma falha por choque térmico.

Fatores Chave na Resistência ao Choque Térmico

A resistência de um material ao choque térmico não é uma propriedade única, mas uma combinação de várias características físicas independentes. Compreender esses fatores é fundamental para a seleção de materiais.

Baixo Coeficiente de Expansão Térmica (CTE)

Este é, sem dúvida, o fator mais importante. Materiais com um baixo CTE simplesmente expandem e contraem menos quando a temperatura muda. Menos mudança de tamanho significa menos tensão interna gerada, tornando-os inerentemente mais resistentes ao choque térmico.

Alta Condutividade Térmica

Um material com alta condutividade térmica permite que o calor viaje através dele rapidamente. Isso ajuda o objeto inteiro a manter uma temperatura mais uniforme, mesmo durante o aquecimento ou resfriamento rápido, o que minimiza a diferença de temperatura entre a superfície e o núcleo e, assim, reduz o estresse.

Alta Resistência Mecânica

Um material mais forte pode simplesmente suportar níveis mais altos de tensão interna antes de fraturar. A alta resistência à tração e à flexão proporciona uma maior margem de segurança contra as tensões induzidas pelos gradientes térmicos.

Alta Elasticidade (Baixo Módulo de Elasticidade)

Um material com um módulo de elasticidade mais baixo é mais "flexível". Ele pode se deformar elasticamente para acomodar alguma tensão interna sem fraturar, comportando-se mais como borracha do que como um vidro frágil.

Compreendendo os Compromissos

Não existe um único material "perfeito", e otimizar para a resistência ao choque térmico muitas vezes envolve comprometer outras propriedades desejáveis.

Conflitos de Propriedades do Material

Materiais com excelente resistência ao choque térmico, como certas cerâmicas técnicas, podem ter baixa resistência ao impacto ou ser difíceis de usinar. Por outro lado, uma liga metálica forte pode ter um alto CTE, tornando-a vulnerável à fadiga por ciclagem térmica ao longo do tempo.

O Papel da Geometria

A falha por choque térmico não se trata apenas do material; trata-se também do design da peça. Seções grossas criam gradientes térmicos maiores do que seções finas. Cantos internos afiados atuam como concentradores de tensão, fornecendo um ponto de partida natural para a formação de uma rachadura. Um bom design com raios suaves e espessura uniforme pode melhorar dramaticamente a vida útil de um componente.

Fazendo a Escolha Certa para Sua Aplicação

Sua estratégia de seleção deve ser guiada pelas demandas específicas do seu ambiente. Não existe uma solução única para todos os casos.

- Se o seu foco principal é sobreviver a mudanças extremas e rápidas de temperatura: Priorize materiais com um Coeficiente de Expansão Térmica (CTE) muito baixo e alta condutividade térmica, como sílica fundida ou nitreto de silício.

- Se sua aplicação envolve tanto ciclos térmicos quanto cargas mecânicas elevadas: Você deve equilibrar a resistência ao choque térmico com a resistência à tração necessária, muitas vezes procurando superligas especializadas ou compósitos de matriz cerâmica.

- Se você está limitado a um material específico: Concentre-se em controlar o processo, reduzindo a taxa de aquecimento e resfriamento, ou redesenhando o componente para eliminar cantos afiados e seções transversais grossas.

Compreender esses princípios o leva de simplesmente selecionar um material a projetar uma solução verdadeiramente confiável.

Tabela Resumo:

| Fator Chave | Descrição | Importância |

|---|---|---|

| Baixo Coeficiente de Expansão Térmica (CTE) | O material expande/contrai menos com as mudanças de temperatura | Reduz a tensão interna de gradientes térmicos |

| Alta Condutividade Térmica | O calor é transferido rapidamente através do material | Minimiza as diferenças de temperatura entre a superfície e o núcleo |

| Alta Resistência Mecânica | O material suporta alto estresse antes de fraturar | Fornece margem de segurança contra tensões induzidas termicamente |

| Alta Elasticidade (Baixo Módulo) | O material deforma elasticamente sob estresse | Absorve o estresse sem rachar, aumentando a flexibilidade |

Aprimore as capacidades do seu laboratório com as avançadas soluções de alta temperatura da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas de forno confiáveis como Fornos Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando os testes de resistência ao choque térmico e a durabilidade do material. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar seus processos e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga