O processo de aquecimento típico para o recozimento de peças fundidas de aço é um tratamento metalúrgico de três estágios que envolve aquecer o material a uma temperatura específica, mantê-lo nessa temperatura e, em seguida, resfriá-lo de maneira controlada. Para muitos aços comuns, isso envolve aquecer a aproximadamente 950°C para transformar a estrutura cristalina interna em um estado uniforme conhecido como austenita. Este processo é fundamental para aliviar tensões internas e refinar a estrutura de grãos da peça fundida.

O propósito central do recozimento não é simplesmente aquecer o metal, mas sim manipular com precisão sua microestrutura interna. O objetivo é aliviar tensões, aumentar a ductilidade e melhorar a usinabilidade criando um estado de material mais macio e uniforme.

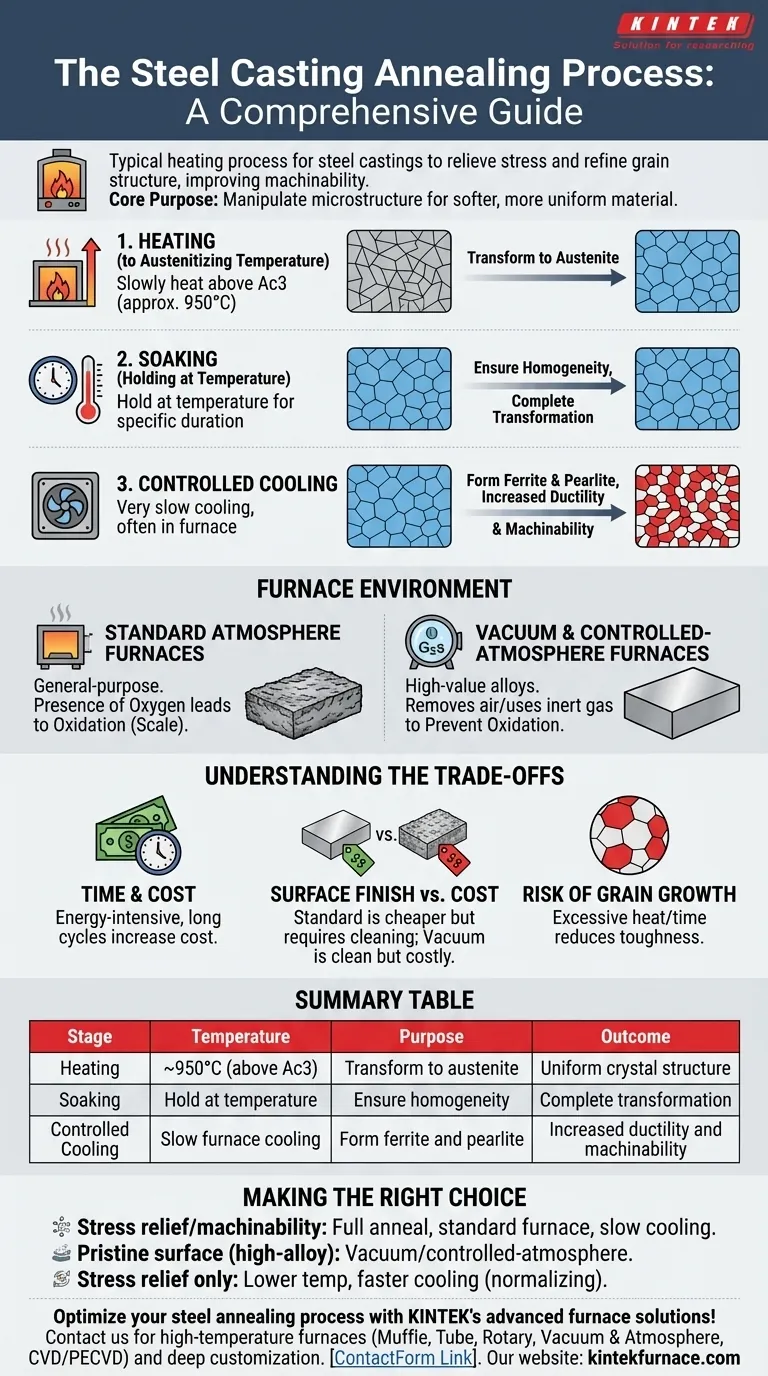

Os Três Estágios Principais do Recozimento de Peças Fundidas de Aço

O processo de recozimento pode ser dividido em três fases distintas e críticas. Cada estágio serve a um propósito metalúrgico específico.

Estágio 1: Aquecimento até a Temperatura de Austenitização

O primeiro passo é aquecer lenta e uniformemente a peça fundida de aço a uma temperatura acima do seu ponto de transformação crítico superior (Ac3). Esta é a temperatura na qual a estrutura de ferrita e perlita do aço se transforma completamente em austenita, uma solução sólida uniforme.

Como regra geral, essa temperatura é frequentemente definida para ser 100-200°C acima da temperatura de formação da austenita, que para muitas ligas de aço comuns é de cerca de 950°C.

Estágio 2: Permanência (Manutenção na Temperatura)

Uma vez atingida a temperatura alvo, a peça fundida é "mantida em temperatura" ou mantida nessa temperatura por um período específico. O objetivo desta fase é garantir que a temperatura esteja uniforme em toda a peça fundida, mesmo nas suas seções mais espessas.

Este período de permanência permite que a transformação em austenita se complete totalmente e que a composição química se torne homogênea. O tempo exato depende da espessura da peça fundida e da composição específica da liga do aço.

Estágio 3: Resfriamento Controlado

O estágio final e talvez o mais crítico é o resfriamento. Para um recozimento completo, a peça fundida é resfriada muito lentamente, muitas vezes simplesmente desligando o forno e permitindo que ela esfrie com a peça ainda dentro.

Esta taxa lenta de resfriamento permite que a austenita se transforme de volta em uma microestrutura macia e grosseira de ferrita e perlita. Essa estrutura refinada é o que confere ao aço recozido sua alta ductilidade e usinabilidade aprimorada. Um resfriamento mais rápido, como ao ar livre, resulta em um processo diferente chamado normalização, que também alivia a tensão, mas produz um material mais duro.

O Papel do Ambiente do Forno

A atmosfera dentro do forno durante o recozimento tem um impacto significativo no produto final, especialmente em sua condição de superfície.

Fornos de Atmosfera Padrão

A maior parte do recozimento de propósito geral é realizada em fornos do tipo caixa padrão. Embora eficazes, a presença de oxigênio em altas temperaturas causará oxidação, formando uma camada de carepa na superfície da peça fundida. Essa carepa geralmente precisa ser removida posteriormente por meio de processos como jateamento ou usinagem.

Fornos a Vácuo e com Atmosfera Controlada

Para ligas de alto valor, como aço inoxidável ou ligas de titânio, ou para peças onde uma superfície imaculada é crítica, utilizam-se fornos a vácuo ou com atmosfera controlada.

O processo em um forno a vácuo envolve a remoção de todo o ar antes do aquecimento. Após a permanência, a peça é resfriada com um gás inerte não reativo ou outro método controlado. Isso previne completamente a oxidação e a contaminação da superfície, preservando a integridade da superfície do material.

Compreendendo os Compromissos

Embora essencial, o processo de recozimento não está isento de considerações. Compreender esses compromissos é fundamental para tomar decisões de engenharia sólidas.

Tempo e Custo

O recozimento é um processo intensivo em energia. Os longos ciclos de aquecimento, permanência e, especialmente, resfriamento lento significam que os fornos ficam ocupados por longos períodos, contribuindo significativamente para o custo final da peça.

Acabamento de Superfície vs. Custo

Usar um forno padrão é mais barato, mas requer operações secundárias para remover a carepa. Um processo a vácuo ou com atmosfera controlada entrega uma peça limpa diretamente do forno, mas com um custo operacional muito mais alto.

Risco de Crescimento de Grão

Se a temperatura de permanência for muito alta ou o tempo de permanência for excessivamente longo, os grãos de austenita podem começar a crescer demais. Esse crescimento excessivo de grão pode ser prejudicial, reduzindo a tenacidade e a resistência ao impacto do material.

Fazendo a Escolha Certa para Seu Objetivo

A seleção dos parâmetros de recozimento corretos depende inteiramente do material e do resultado desejado para a peça acabada.

- Se seu foco principal for alívio de tensão e usinabilidade para peças fundidas de aço carbono padrão: Um recozimento completo em um forno padrão seguido de resfriamento lento no forno é a abordagem mais comum e econômica.

- Se seu foco principal for um acabamento de superfície imaculado em aços de alta liga ou inoxidáveis: Um forno a vácuo ou com atmosfera controlada é necessário para prevenir a oxidação e entregar uma peça limpa e não contaminada.

- Se seu foco principal for apenas aliviar tensões internas de soldagem ou fundição: Um recozimento de alívio de tensão a temperatura mais baixa ou um processo de resfriamento ao ar mais rápido (normalização) pode ser uma solução mais eficiente.

Em última análise, dominar o processo de recozimento é controlar precisamente a temperatura, o tempo e a atmosfera para alcançar a microestrutura de material desejada.

Tabela Resumo:

| Estágio | Temperatura | Propósito | Resultado |

|---|---|---|---|

| Aquecimento | ~950°C (acima de Ac3) | Transformar em austenita | Estrutura cristalina uniforme |

| Permanência | Manter na temperatura | Garantir homogeneidade | Transformação completa |

| Resfriamento Controlado | Resfriamento lento no forno | Formar ferrita e perlita | Aumento da ductilidade e usinabilidade |

Otimize seu processo de recozimento de aço com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a eficiência e a qualidade do material. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de mufla 1200℃ para laboratório

As pessoas também perguntam

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Qual o papel de um forno de sinterização a vácuo na formação da estrutura 'núcleo-borda' em cermets de Ti(C,N)-FeCr?