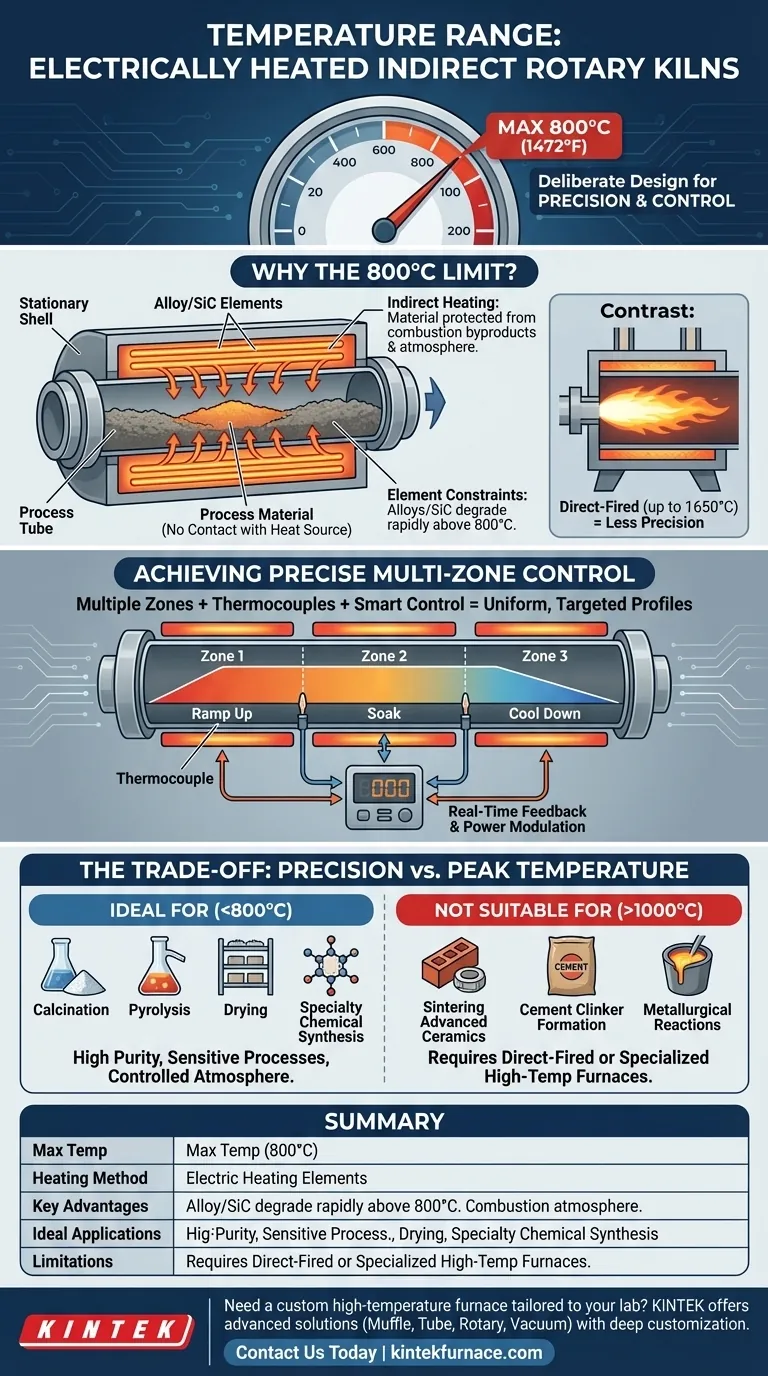

Para tratamento térmico, os fornos rotativos indiretos aquecidos eletricamente são especificamente projetados para operar em temperaturas de até 800°C (1472°F). Este limite operacional é uma característica de design deliberada, ligada aos materiais utilizados para os elementos de aquecimento e aos princípios de aquecimento indireto.

Embora alguns fornos rotativos industriais possam atingir temperaturas superiores a 1600°C, o limite de 800°C nos modelos indiretos aquecidos eletricamente não é uma falha. É uma compensação que permite uma precisão de temperatura e um controle de atmosfera excepcionais, tornando-os ideais para processos específicos e sensíveis.

Por que a temperatura é limitada a 800°C?

A temperatura operacional de qualquer forno é determinada pelo seu método de aquecimento e pelos materiais de que é construído. Para este tipo específico de forno, o limite é um resultado direto das suas vantagens de design.

O Papel do Aquecimento Indireto

Num forno indireto, o material a ser processado nunca entra em contacto com a fonte de calor. Os elementos de aquecimento elétricos são posicionados fora do tubo de processo rotativo, e o calor é transferido através da parede do tubo para o material no interior.

Esta separação é crítica para proteger o material do processo dos subprodutos da combustão e permitir uma atmosfera precisamente controlada, mas a própria parede do tubo cria uma barreira para a transferência de calor extremo.

Restrições dos Elementos de Aquecimento Elétrico

O fator mais significativo é o material dos próprios elementos de aquecimento elétrico.

As referências mencionam elementos de "aquecimento por liga" e de "carboneto de silício" (SiC). Os elementos de aquecimento metálicos e de liga padrão, valorizados pela sua fiabilidade e controlo, começam a degradar-se e a perder eficiência quando se aproximam de temperaturas muito superiores a 800°C. Isto torna 800°C um limite superior seguro e fiável para operação industrial a longo prazo.

Um Contraste Claro com Fornos de Queima Direta

Os fornos rotativos de uso geral, que podem atingir 1650°C (3000°F), quase sempre usam queima direta. Nesse design, um potente queimador a gás ou a óleo injeta uma chama diretamente no forno, onde entra em contacto com o material. Isso é eficiente para atingir altas temperaturas de "força bruta", mas oferece muito menos precisão e nenhum controlo atmosférico.

Como a temperatura é controlada com precisão?

A principal vantagem de um forno aquecido eletricamente é a sua capacidade de manter um perfil de temperatura altamente preciso e uniforme. Isso é conseguido através de uma arquitetura de controlo sofisticada.

Aquecimento Multi-Zona

Esses fornos não são aquecidos por uma única fonte monolítica. Eles são divididos em várias zonas de temperatura controláveis separadamente ao longo do comprimento do tubo do forno — geralmente três ou quatro.

Isso permite que os operadores criem um perfil de temperatura específico, por exemplo, um aumento gradual, uma longa imersão numa temperatura de pico e um arrefecimento controlado, tudo dentro da mesma máquina.

A Função dos Termopares

Cada zona de aquecimento é monitorizada pelo seu próprio termopar. Este sensor fornece dados contínuos e em tempo real da temperatura para o sistema de controlo central.

Modulação da Entrada de Calor

O sistema de controlo utiliza o feedback dos termopares para ajustar constantemente a energia enviada aos elementos de aquecimento em cada zona. Conforme observado nas referências, isso pode envolver a variação do número de elementos energizados ou a modulação da sua potência de saída para manter a temperatura precisamente no ponto de ajuste desejado.

Compreendendo as Compensações: Precisão vs. Temperatura de Pico

Escolher uma tecnologia de forno requer que você equilibre suas capacidades com as necessidades do seu processo. Fornos indiretos aquecidos eletricamente apresentam um conjunto muito claro de compensações.

A Vantagem: Controlo e Pureza do Processo

O principal benefício é o controlo inigualável. A capacidade de gerir um perfil de temperatura preciso numa atmosfera selada e controlada (como nitrogénio ou argónio inerte) é essencial para produzir materiais de alta pureza e sensíveis. Isso os torna ideais para aplicações como síntese química de especialidade, calcinação de catalisadores e pirólise.

A Limitação: O Teto de 800°C

A compensação óbvia é o limite de temperatura. Esses fornos são fundamentalmente inadequados para processos que exigem calor extremo, como a formação de clínquer de cimento, a sinterização de muitas cerâmicas avançadas ou certas reações metalúrgicas que ocorrem bem acima de 1000°C.

Escolhendo o Certo para o Seu Processo

A seleção do equipamento de processamento térmico correto depende inteiramente dos requisitos de reação do seu material e das metas de pureza.

- Se o seu foco principal for calcinação, pirólise, secagem ou síntese abaixo de 800°C: Um forno indireto aquecido eletricamente oferece a precisão de temperatura superior e o controlo de atmosfera necessários para um resultado bem-sucedido e repetível.

- Se o seu foco principal for sinterização de alta temperatura, produção de cimento ou reações acima de 1000°C: Você deve usar um forno de queima direta ou outra tecnologia de forno especializado de alta temperatura, pois um modelo elétrico indireto não é adequado para o seu objetivo.

Compreender essa fronteira fundamental de temperatura é o primeiro e mais crítico passo para especificar o equipamento certo para suas necessidades de processamento térmico.

Tabela Resumo:

| Característica | Detalhes |

|---|---|

| Temperatura Máxima | Até 800°C (1472°F) |

| Método de Aquecimento | Aquecimento elétrico indireto com elementos fora do tubo de processo |

| Principais Vantagens | Controlo preciso de temperatura, aquecimento uniforme, pureza da atmosfera |

| Aplicações Ideais | Calcinação, pirólise, secagem, síntese química de especialidade abaixo de 800°C |

| Limitações | Não adequado para processos acima de 800°C, como sinterização de alta temperatura |

Precisa de um forno de alta temperatura adaptado aos requisitos exclusivos do seu laboratório? A KINTEK aproveita uma pesquisa e desenvolvimento excecionais e fabricação interna para fornecer soluções avançadas, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais para resultados superiores. Entre em contacto connosco hoje para discutir como podemos melhorar os seus processos térmicos!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Qual é o tempo de retenção de um forno rotativo? Otimize a Eficiência do Seu Processo