O papel principal do aprimoramento por plasma no processo de Deposição Química de Vapor (CVD) é fornecer a energia necessária para reações químicas usando um gás ionizado—um plasma—em vez de depender puramente de altas temperaturas. Essa mudança fundamental permite a deposição de filmes finos de alta qualidade em temperaturas significativamente mais baixas, uma capacidade crítica para a fabricação de dispositivos eletrônicos e ópticos modernos.

O CVD tradicional é limitado por seu "orçamento térmico"—as altas temperaturas necessárias podem danificar ou destruir componentes sensíveis. O aprimoramento por plasma contorna essa limitação, permitindo a fabricação de dispositivos complexos e multicamadas que de outra forma seriam impossíveis.

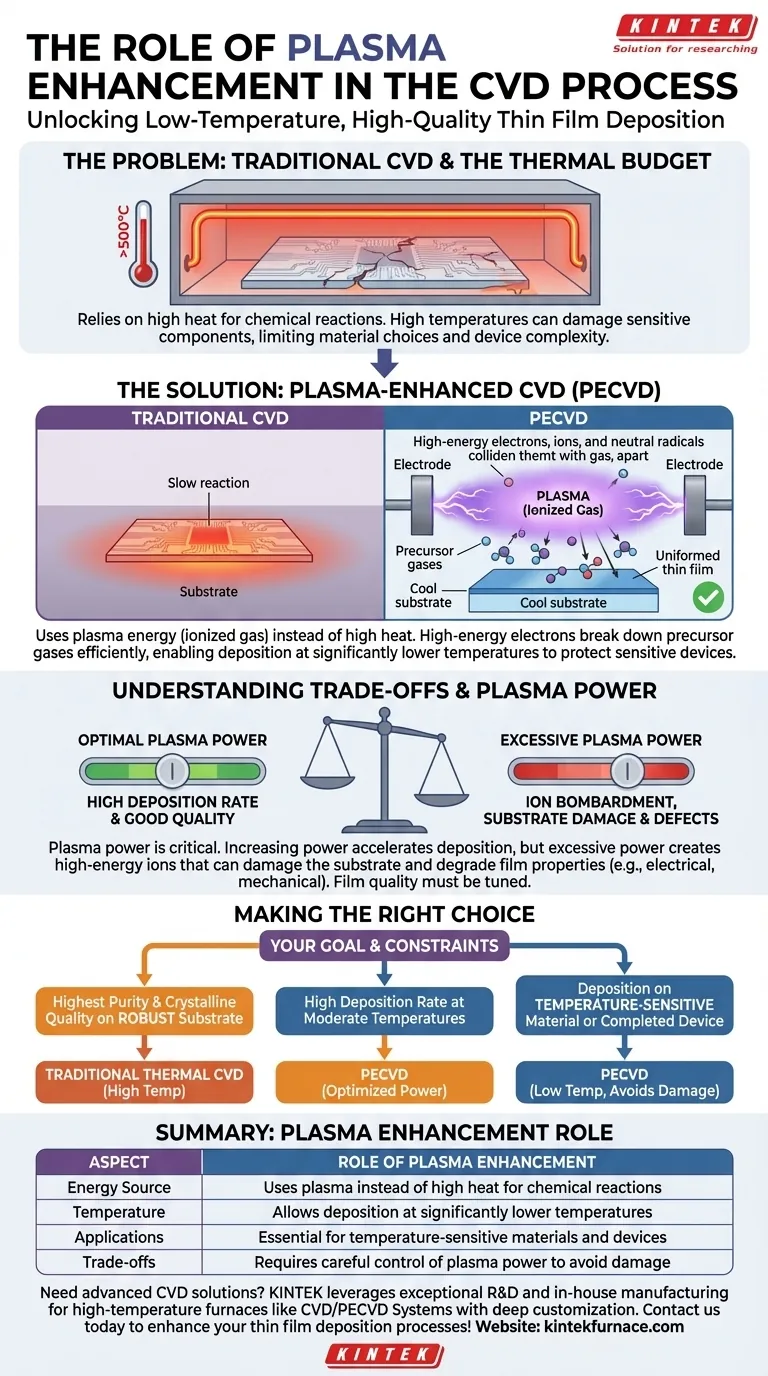

O Problema com o CVD Tradicional: O Orçamento Térmico

Para entender o valor do aprimoramento por plasma, devemos primeiro entender as limitações do CVD convencional, impulsionado termicamente.

Como o CVD Térmico Funciona

Em um processo CVD padrão, gases precursores são introduzidos em uma câmara de vácuo contendo um substrato. O substrato é aquecido a temperaturas muito altas, frequentemente várias centenas de graus Celsius. Essa energia térmica decompõe os gases precursores, fazendo com que reajam e depositem um filme fino e sólido na superfície do substrato.

A Limitação do Calor

Essa dependência de altas temperaturas cria uma restrição significativa conhecida como orçamento térmico. Se o substrato já contém circuitos fabricados, transistores, ou é feito de um material com baixo ponto de fusão (como um polímero), as altas temperaturas do CVD térmico podem causar danos irreparáveis. Isso limita severamente os tipos de materiais e estruturas de dispositivos que podem ser criados.

Como o Aprimoramento por Plasma Resolve o Problema

A Deposição Química de Vapor Aprimorada por Plasma (PECVD) oferece uma solução direta, substituindo a energia térmica pela energia do plasma.

Criação de um Plasma

Em vez de apenas aquecer o substrato, um campo elétrico (tipicamente de radiofrequência, ou RF) é aplicado aos gases precursores dentro da câmara. Este campo energiza o gás, desprendendo elétrons dos átomos e criando um gás ionizado altamente reativo conhecido como plasma.

Transferência de Energia Sem Calor

Este plasma é uma "sopa" de elétrons energéticos, íons e radicais neutros. Os elétrons de alta energia são os principais atores. Eles colidem com as moléculas de gás precursor, quebrando-as em espécies reativas de forma muito mais eficiente do que apenas o calor.

Essas espécies reativas então viajam para a superfície do substrato, que é muito mais fria, e formam o filme fino desejado. A energia para a reação vem do plasma, não do substrato aquecido, permitindo que a deposição ocorra em temperaturas baixas o suficiente para proteger dispositivos sensíveis.

Compreendendo as Compensações do PECVD

Embora poderoso, o PECVD não é uma solução universal. Seus parâmetros de processo devem ser cuidadosamente controlados para atingir o resultado desejado.

O Papel da Potência do Plasma

A potência do plasma é uma variável crítica. Aumentar a potência energiza o plasma mais intensamente, o que pode acelerar a taxa de deposição. Isso é frequentemente desejável para a produtividade da fabricação.

O Risco de Alta Potência

No entanto, a potência excessiva do plasma pode ser prejudicial. Pode criar íons de alta energia que bombardeiam o substrato, causando danos físicos ou criando defeitos na estrutura do filme. Isso pode degradar as propriedades elétricas ou mecânicas do filme e danificar o dispositivo subjacente.

Considerações sobre a Qualidade do Filme

Os filmes PECVD também podem ter propriedades diferentes de seus equivalentes de alta temperatura. Por exemplo, eles podem incorporar mais hidrogênio ou ter uma estrutura atômica menos densa. Essas características devem ser cuidadosamente gerenciadas por meio do ajuste do processo para garantir que o filme atenda às especificações de desempenho exigidas.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar CVD térmico ou PECVD depende inteiramente das restrições da aplicação e das propriedades desejadas do filme.

- Se o seu foco principal é a mais alta pureza do filme e qualidade cristalina em um substrato robusto: O CVD tradicional de alta temperatura é frequentemente superior, desde que o substrato possa suportar o calor.

- Se o seu foco principal é depositar um filme em um material sensível à temperatura ou em um dispositivo concluído: O PECVD é a escolha necessária para evitar danos térmicos.

- Se o seu foco principal é atingir uma alta taxa de deposição em temperaturas moderadas: O PECVD, com potência de plasma otimizada, pode fornecer um excelente equilíbrio entre velocidade e qualidade.

Em última análise, o aprimoramento por plasma oferece um grau de liberdade crítico, desacoplando a energia da reação química da temperatura do substrato.

Tabela Resumo:

| Aspecto | Papel do Aprimoramento por Plasma |

|---|---|

| Fonte de Energia | Usa plasma em vez de altas temperaturas para reações químicas |

| Temperatura | Permite deposição em temperaturas significativamente mais baixas |

| Aplicações | Essencial para materiais e dispositivos sensíveis à temperatura |

| Compensações | Requer controle cuidadoso da potência do plasma para evitar danos |

Precisa de soluções avançadas de CVD para seu laboratório? A KINTEK aproveita pesquisa e desenvolvimento excepcionais e fabricação interna para fornecer fornos de alta temperatura como sistemas CVD/PECVD, com forte personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aprimorar seus processos de deposição de filmes finos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados