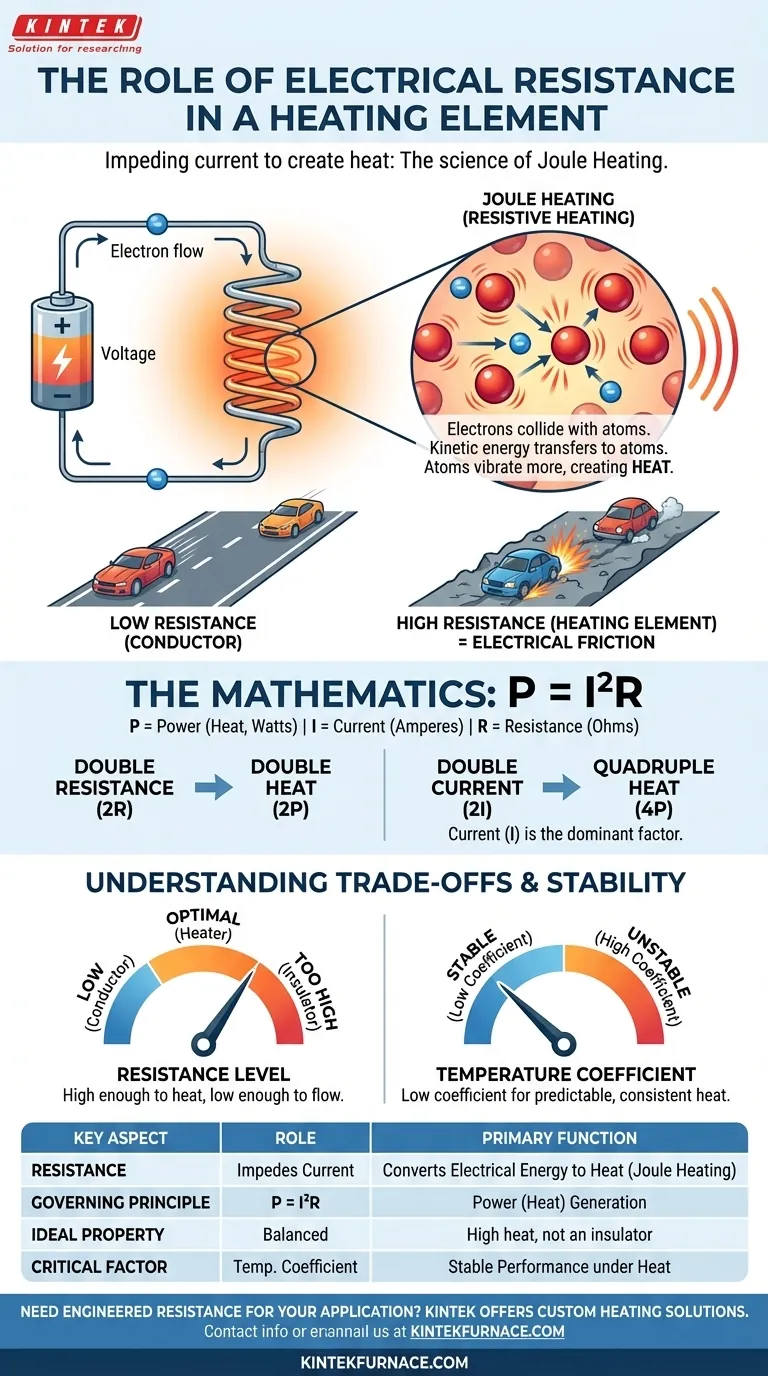

Em um elemento de aquecimento, a resistência elétrica é a propriedade fundamental que o faz funcionar. Seu papel principal é impedir deliberadamente o fluxo de corrente elétrica, forçando a conversão direta de energia elétrica em energia térmica. Esse processo, conhecido como aquecimento Joule, ocorre quando os elétrons colidem com os átomos do material resistivo, transferindo sua energia e fazendo com que o material aqueça.

A função principal da resistência em um elemento de aquecimento é atuar como um gargalo controlado para a eletricidade. Deve ser alta o suficiente para gerar calor substancial, mas baixa o suficiente para permitir que uma corrente suficiente flua através dela.

O Princípio: Como a Resistência Cria Calor

Em um nível microscópico, a conversão de eletricidade em calor é um processo simples de transferência de energia. Compreender esse mecanismo é fundamental para entender por que certos materiais são escolhidos para elementos de aquecimento.

O Fenômeno do Aquecimento Joule

O aquecimento Joule, também chamado de aquecimento resistivo, é o princípio físico em ação. Quando uma tensão é aplicada, ela empurra os elétrons através do material do elemento de aquecimento.

O Papel das Colisões Atômicas

Um material com alta resistência possui uma estrutura atômica que dificulta a passagem suave dos elétrons. À medida que os elétrons são forçados a passar, eles colidem constantemente com os átomos do elemento.

Cada colisão transfere energia cinética do elétron para o átomo, fazendo com que o átomo vibre mais intensamente. Essa vibração atômica aumentada é o que percebemos e medimos como calor.

Uma Analogia: Fricção Elétrica

Pense em um fio de cobre de baixa resistência como uma rodovia larga e lisa onde os elétrons (carros) podem viajar com o mínimo de obstrução. Um elemento de aquecimento de alta resistência, em contraste, é como uma estrada estreita e áspera. A fricção e as colisões constantes nessa estrada diminuem a velocidade dos carros e geram calor significativo.

A Matemática da Geração de Calor

A relação entre resistência, corrente e saída de calor é definida por uma fórmula matemática clara. Essa equação revela que a resistência é apenas uma parte da história.

A Fórmula de Potência: P = I²R

A quantidade de potência (calor) gerada é calculada com a fórmula P = I²R.

- P é Potência, medida em Watts, que é dissipada como calor.

- I é Corrente, o fluxo de elétrons, medido em Amperes.

- R é Resistência, medida em Ohms.

Por Que a Corrente é o Fator Dominante

Esta fórmula destaca imediatamente um ponto crítico: a potência é proporcional à resistência (R), mas é proporcional ao quadrado da corrente (I²).

Isso significa que dobrar a resistência dobrará a saída de calor. No entanto, dobrar a corrente quadruplicará a saída de calor. Isso torna o gerenciamento da corrente uma maneira muito eficaz de controlar a temperatura.

Compreendendo os Compromissos

Selecionar a resistência correta é um ato de equilíbrio. Muito alta ou muito baixa apresenta problemas significativos, e o comportamento do material sob calor é tão importante quanto sua resistência base.

A Linha Entre Resistor e Isolante

Embora a alta resistência seja necessária, se for muito alta, o material se torna um isolante. Um isolante interrompe o fluxo de corrente quase completamente. Como nenhuma corrente pode fluir (ou muito pouca), nenhum calor será gerado de acordo com a fórmula P = I²R.

A Importância da Estabilidade de Temperatura

A resistência de um material pode mudar à medida que sua temperatura muda. Essa propriedade é chamada de coeficiente de temperatura de resistência. Para a maioria das aplicações, um coeficiente baixo é ideal, pois significa que a resistência permanece estável e a saída de calor é previsível e consistente à medida que o elemento aquece.

Quando a Instabilidade Pode Ser Útil

Em alguns projetos avançados, um material com alto coeficiente de temperatura é usado intencionalmente. À medida que o elemento aquece, sua resistência aumenta rapidamente. Se essa mudança for previsível, ela pode ser usada para aumentar rapidamente a entrega de energia ou atuar como um recurso autorregulador.

Fazendo a Escolha Certa para o Seu Objetivo

As características de resistência ideais dependem inteiramente da aplicação específica e do desempenho desejado.

- Se seu foco principal é a geração eficiente de calor: Priorize um material com alta resistência elétrica para maximizar a conversão de energia elétrica em calor.

- Se seu foco principal é o desempenho estável e previsível: Selecione um material com baixo coeficiente de temperatura, garantindo que sua resistência não mude drasticamente à medida que aquece.

- Se seu foco principal é o projeto geral do sistema: Lembre-se de que o calor é proporcional ao quadrado da corrente (P = I²R), portanto, gerenciar a corrente geralmente é mais impactante do que simplesmente maximizar a resistência.

Em última análise, um elemento de aquecimento bem projetado é um exemplo perfeito de ineficiência controlada, projetado para resistir ao fluxo de eletricidade o suficiente para criar a quantidade precisa de calor necessária.

Tabela Resumo:

| Aspecto Chave | Papel no Elemento de Aquecimento |

|---|---|

| Função Principal | Impede o fluxo de corrente para converter energia elétrica em calor (aquecimento Joule). |

| Princípio Regulador | Potência (Calor) gerada é calculada por P = I²R. |

| Propriedade Ideal | Alta o suficiente para gerar calor substancial, mas não tão alta a ponto de atuar como isolante. |

| Fator Crítico | Coeficiente de temperatura de resistência para desempenho estável sob calor. |

Precisa de um elemento de aquecimento com resistência precisamente projetada para sua aplicação?

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de fornos Muffle, Tube, Rotary, Vacuum e CVD, todos apresentando elementos de aquecimento personalizados projetados para desempenho e durabilidade ideais. Nossos elementos são adaptados para fornecer as características de resistência exatas que seu processo requer, garantindo uma geração de calor eficiente, estável e previsível.

Entre em contato conosco hoje para discutir como nossos fornos de laboratório de alta temperatura e soluções de aquecimento personalizadas podem aprimorar sua eficiência e resultados.

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora