Em um forno a vácuo para destilação de magnésio, o elemento de aquecimento de grafite é o motor do processo de purificação. Seu papel fundamental é converter energia elétrica em energia térmica estável e de alta temperatura. Esse calor radiante é direcionado para um cadinho de grafite, fazendo com que o magnésio bruto em seu interior vaporize para que possa ser separado de impurezas menos voláteis, um passo crítico para alcançar alta pureza.

O uso de um elemento de aquecimento de grafite não é meramente uma escolha de material, mas uma decisão estratégica. Sua capacidade única de suportar temperaturas extremas, irradiar calor uniformemente e permanecer quimicamente inerte é a chave para desbloquear o controle térmico preciso e estável necessário para uma destilação eficaz de magnésio.

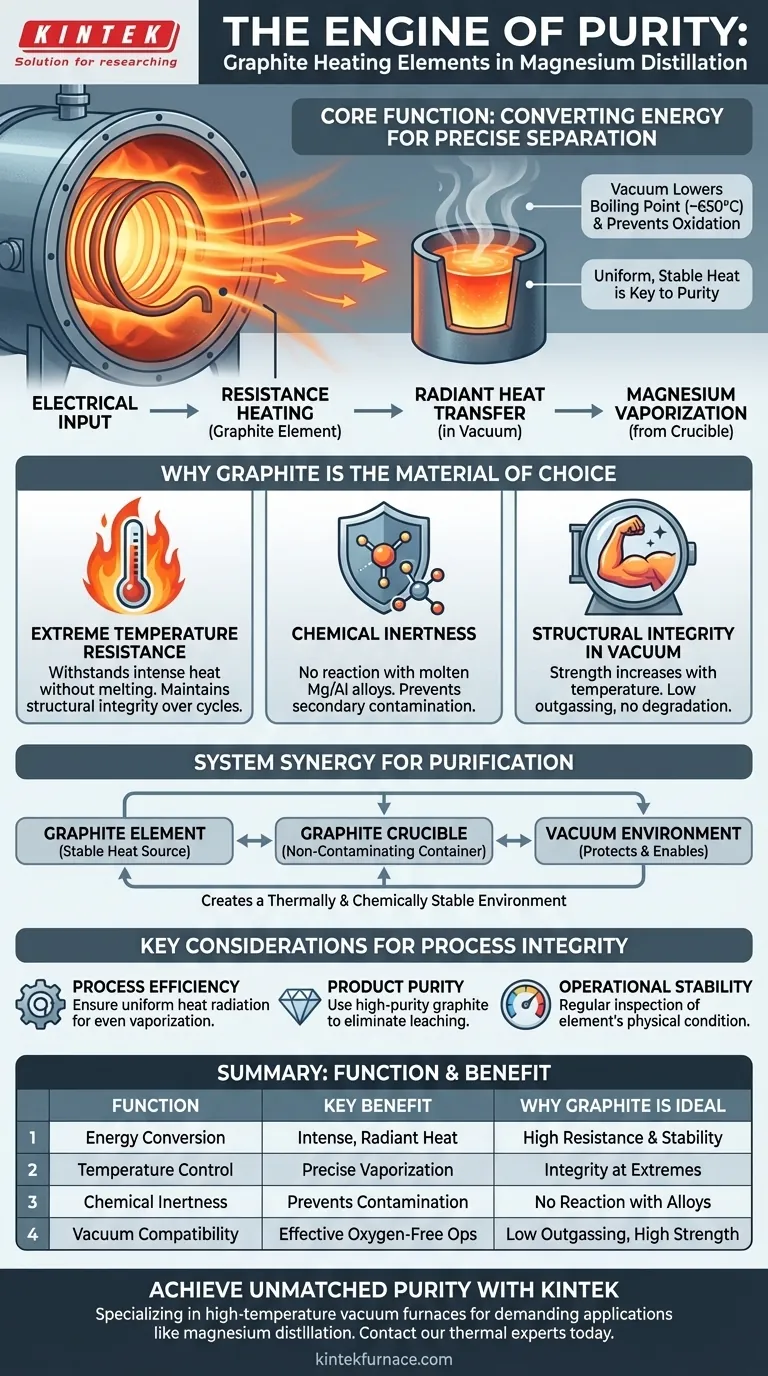

A Função Principal: Da Eletricidade ao Metal Purificado

Compreender como o elemento de aquecimento opera dentro do sistema revela por que ele é tão crítico. O processo é uma orquestração cuidadosa de física e ciência de materiais, tudo ocorrendo dentro de um vácuo controlado.

Conversão de Energia e Transferência de Calor

O elemento de grafite funciona com o princípio de aquecimento por resistência. Quando uma alta corrente elétrica passa por ele, a resistência natural do grafite converte essa energia elétrica em calor intenso.

Como isso ocorre no vácuo, o calor é transferido principalmente por radiação térmica, não por convecção. O elemento brilha, irradiando energia diretamente para o cadinho de grafite que contém a liga de magnésio.

Permitindo o Controle Preciso da Temperatura

O sucesso da destilação depende da manutenção de uma temperatura específica. O magnésio precisa vaporizar, mas as impurezas devem permanecer para trás.

A excelente estabilidade estrutural do grafite em altas temperaturas permite que o sistema mantenha uma temperatura precisa e inabalável, garantindo uma separação limpa e seletiva do metal alvo.

A Importância do Ambiente a Vácuo

O vácuo é essencial por duas razões. Primeiro, ele diminui o ponto de ebulição do magnésio, permitindo que a destilação ocorra em uma temperatura mais gerenciável (cerca de 650°C). Segundo, ele remove o oxigênio, prevenindo a oxidação tanto do metal fundido quanto do próprio elemento de aquecimento.

Por Que o Grafite é o Material de Escolha

Outros materiais poderiam gerar calor, mas o grafite possui uma combinação única de propriedades que o torna perfeitamente adequado para esta aplicação exigente. Sua seleção é central para a eficiência do processo e a pureza do produto final.

Resistência a Temperaturas Extremas

Ao contrário da maioria dos metais que derretem, o grafite pode suportar temperaturas extremamente altas sem perder sua integridade estrutural. Isso garante que o elemento de aquecimento permaneça estável e confiável durante muitos ciclos operacionais.

Inércia Química

O grafite de alta pureza é quimicamente estável e não reage com a liga de magnésio-alumínio fundida. Essa inércia é crucial, pois evita que o elemento de aquecimento — ou o cadinho — se torne uma fonte de contaminação secundária.

Integridade Estrutural em Vácuo

A resistência física do grafite na verdade aumenta com a temperatura até certo ponto. Isso o torna excepcionalmente adequado para o ambiente hostil e livre de oxigênio de um forno a vácuo, onde outros materiais podem degradar ou liberar gases indesejados (desgaseificação).

Compreendendo a Interação do Sistema

O elemento de aquecimento não funciona isoladamente. Sua eficácia está diretamente ligada aos outros componentes do forno, criando um sistema sinérgico projetado para um propósito: purificação.

O Elemento e o Cadinho

O sistema utiliza tanto um elemento de aquecimento de grafite quanto um cadinho de grafite. Essa escolha de material compartilhada é intencional. O elemento fornece a fonte de calor estável e não contaminante, enquanto o cadinho fornece um recipiente estável e não contaminante. Juntos, eles criam um ambiente térmica e quimicamente estável.

O Elemento e o Vácuo

O vácuo protege o elemento de grafite da oxidação, permitindo que ele funcione em altas temperaturas por longos períodos. Por sua vez, a capacidade do elemento de operar de forma limpa, sem desgaseificação, ajuda a manter a integridade do vácuo, que é essencial para o próprio processo de destilação.

Considerações Chave para a Integridade do Processo

Para alavancar essa tecnologia de forma eficaz, é preciso considerar como o elemento de aquecimento impacta os objetivos operacionais principais.

- Se seu foco principal é a eficiência do processo: Garanta que o elemento de aquecimento seja projetado para radiação de calor uniforme para minimizar o desperdício de energia e garantir a vaporização homogênea do cadinho.

- Se seu foco principal é a pureza do produto: Verifique se tanto o elemento de aquecimento quanto o cadinho são feitos de grafite de alta pureza para eliminar qualquer risco de lixiviação química ou contaminação.

- Se seu foco principal é a estabilidade operacional: Implemente inspeções regulares da condição física do elemento de aquecimento, pois sua integridade estrutural é a base de todo o sistema de controle térmico.

Em última análise, o elemento de aquecimento de grafite é a tecnologia habilitadora que transforma um forno em um instrumento de precisão para purificação de metais.

Tabela Resumo:

| Função | Benefício Chave | Por Que o Grafite é Ideal |

|---|---|---|

| Conversão de Energia | Converte eletricidade em calor intenso e radiante | Alta resistência e estabilidade de temperatura |

| Controle de Temperatura | Permite a vaporização precisa de magnésio | Mantém a integridade estrutural em temperaturas extremas |

| Inércia Química | Previne a contaminação do produto final | Não reage com ligas de magnésio fundidas |

| Compatibilidade com Vácuo | Opera eficazmente em ambiente livre de oxigênio | Baixa desgaseificação e maior resistência em vácuo |

Alcance Pureza Incomparável em Seus Processos de Destilação de Metais

O controle térmico preciso é a base da purificação eficaz de magnésio. O sistema de forno correto, com um elemento de aquecimento de grafite de alto desempenho em seu núcleo, é crucial para maximizar o rendimento, garantir a pureza do produto e manter a estabilidade operacional.

Na KINTEK, nos especializamos no projeto e fabricação de fornos a vácuo de alta temperatura adaptados para aplicações exigentes como a destilação de magnésio. Nossa expertise em ciência de materiais e engenharia térmica garante que seu forno entregue:

- Uniformidade Superior de Temperatura: Para vaporização consistente e eficiente.

- Inércia Química Garantida: Utilizando componentes de alta pureza para proteger seu produto.

- Operação Robusta e Confiável: Projetada para estabilidade a longo prazo em ambientes hostis.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para suas necessidades de processo exclusivas.

Pronto para otimizar seu processo de destilação? Entre em contato com nossos especialistas em térmicas hoje mesmo para discutir como um forno a vácuo KINTEK pode ser o motor do seu sucesso.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

As pessoas também perguntam

- Qual é a principal aplicação dos fornos de tratamento térmico a vácuo na indústria aeroespacial? Aprimore o Desempenho dos Componentes com Precisão

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo

- Por que a grafite é um material preferencial para elementos de aquecimento em fornos a vácuo de alta temperatura?

- Qual é a função principal de um forno de grafite a vácuo? Atingir Pureza de Material em Temperaturas Extremas

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior