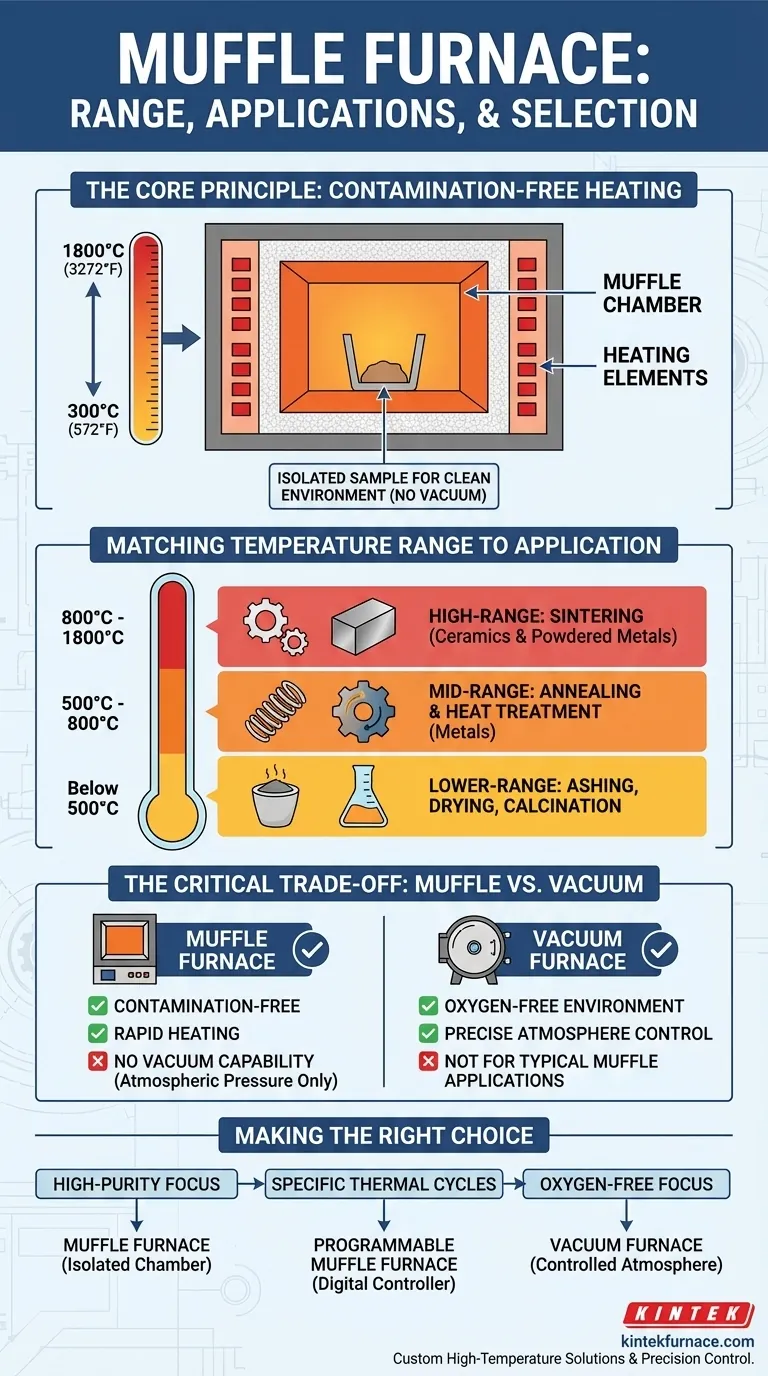

Para ser direto, um forno mufla típico tem uma faixa de temperatura operacional de aproximadamente 300°C a 1800°C (572°F a 3272°F). No entanto, a faixa específica depende muito do modelo e de sua aplicação pretendida, com diferentes zonas de temperatura sendo ideais para processos distintos de materiais.

A percepção crucial não é a faixa de temperatura em si, mas o que ela possibilita: um forno mufla isola a amostra em uma câmara separada dos elementos de aquecimento. Este design garante um ambiente livre de contaminação para trabalhos em alta temperatura, mas não consegue criar vácuo.

Como Funciona um Forno Mufla

Para entender suas capacidades, você deve primeiro entender seu princípio de design central. O nome "mufla" refere-se à câmara interna isolada que separa sua amostra dos elementos de aquecimento do forno.

O Princípio da Câmara Isolada

A função principal de um forno mufla é fornecer um ambiente de aquecimento limpo e controlado. Ao envolver a amostra dentro desta "mufla", ela é protegida de quaisquer gases ou subprodutos gerados pela fonte de aquecimento.

Esta separação é crítica para aplicações como calcinação (ashing), sinterização ou tratamento térmico de materiais sensíveis onde a contaminação comprometeria os resultados.

Gerenciamento Preciso da Temperatura

Fornos mufla modernos usam um controlador de temperatura digital conectado a um termômetro para gerenciar o calor com precisão.

Esses controladores permitem que os usuários programem ciclos de aquecimento específicos. Isso inclui definir a taxa de rampa (quão rápido aquece), o tempo de permanência (por quanto tempo permanece na temperatura alvo) e o período de resfriamento, garantindo processos precisos e repetíveis.

Combinando Faixa de Temperatura com Aplicação

A ampla faixa de temperatura de um forno mufla o torna uma ferramenta versátil, mas processos específicos se enquadram em faixas de temperatura distintas. Conhecê-las ajuda na seleção do equipamento certo.

Aplicações de Alta Faixa (800°C – 1800°C)

A extremidade superior do espectro de temperatura é usada principalmente para processos exigentes que requerem energia térmica significativa.

A sinterização de cerâmicas e metais em pó é uma aplicação comum nesta faixa, pois essas temperaturas são necessárias para fundir partículas em uma massa sólida.

Aplicações de Faixa Média (500°C – 800°C)

Esta faixa intermediária é ideal para modificar as propriedades de metais e outros materiais.

Processos como recozimento (para reduzir a dureza e aumentar a ductilidade) e vários outros tratamentos térmicos são realizados aqui para alterar a microestrutura de um material.

Processos de Faixa Inferior (Abaixo de 500°C)

As capacidades de temperatura mais baixa são frequentemente usadas para trabalho analítico ou preparatório.

As aplicações incluem calcinação (ashing) (queima de substâncias orgânicas para determinar o teor inorgânico), secagem e calcinação (aquecimento de sólidos para remover substâncias voláteis).

Entendendo as Compensações

Nenhum equipamento único é perfeito para todas as tarefas. Reconhecer as vantagens e limitações inerentes de um forno mufla é fundamental para tomar uma decisão informada.

Vantagens Principais

O principal benefício é o aquecimento livre de contaminação devido à câmara isolada.

Além disso, os fornos mufla são conhecidos por suas capacidades de aquecimento rápido, durabilidade e versatilidade em uma ampla gama de materiais e aplicações.

A Limitação Crítica: Sem Capacidade de Vácuo

Um forno mufla opera à pressão atmosférica. Ele não é adequado para qualquer processo que exija vácuo.

Para tratamentos térmicos ou sinterização de materiais altamente sensíveis ao oxigênio ou outros gases atmosféricos, um forno a vácuo é a escolha correta. Ele é projetado especificamente para eliminar o ar para um ambiente puro e controlado.

Fazendo a Escolha Certa para o Seu Processo

Para selecionar o equipamento certo, alinhe suas capacidades centrais com seu objetivo principal.

- Se o seu foco principal for o processamento de materiais de alta pureza: Um forno mufla é uma excelente escolha devido à sua câmara isolada, que evita a contaminação da fonte de aquecimento.

- Se o seu foco principal for executar ciclos térmicos específicos: Procure um forno mufla com um controlador programável moderno para gerenciar com precisão as taxas de rampa, os tempos de permanência e o resfriamento.

- Se o seu foco principal for o processamento em um ambiente sem oxigênio: Um forno mufla é inadequado; você deve usar um forno a vácuo para alcançar o controle de atmosfera necessário.

Entender essas capacidades e limitações centrais é a chave para garantir que seu equipamento corresponda perfeitamente aos seus requisitos técnicos.

Tabela Resumo:

| Faixa de Temperatura | Aplicações Principais |

|---|---|

| 800°C – 1800°C | Sinterização de cerâmicas e metais em pó |

| 500°C – 800°C | Recozimento, tratamento térmico de metais |

| Abaixo de 500°C | Calcinação (ashing), secagem, calcinação |

Precisa de um forno mufla que corresponda perfeitamente à sua temperatura e requisitos de aplicação?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossos Fornos Mufla são projetados com controle preciso de temperatura e câmaras de aquecimento livres de contaminação, ideais para aplicações como sinterização, recozimento e calcinação.

Com nossa forte capacidade de personalização profunda, podemos adaptar um forno para atender precisamente aos seus requisitos experimentais exclusivos, quer você precise de faixas de temperatura específicas, controladores programáveis ou designs de câmara especializados.

Entre em contato conosco hoje para discutir como nossa experiência pode aumentar a eficiência e os resultados do seu laboratório.

Obtenha uma Cotação Personalizada para Seu Forno Mufla

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente