O principal propósito de usar um forno de secagem a vácuo é facilitar a evaporação de umidade, solventes e resíduos orgânicos de materiais em pó em temperaturas significativamente reduzidas. Ao diminuir a pressão interna da câmara, o ponto de ebulição desses contaminantes cai, permitindo sua remoção completa sem submeter a amostra a calor destrutivo elevado. Esse processo é fundamental para preservar a integridade estrutural e química de materiais sensíveis antes da caracterização.

Insight Principal: A secagem a vácuo é uma estratégia de preservação, não apenas um método de secagem. Seu principal valor reside em desacoplar a evaporação da alta energia térmica, garantindo que microestruturas sensíveis (como poros em MOFs) permaneçam intactas e superfícies reativas permaneçam não oxidadas para análises posteriores precisas.

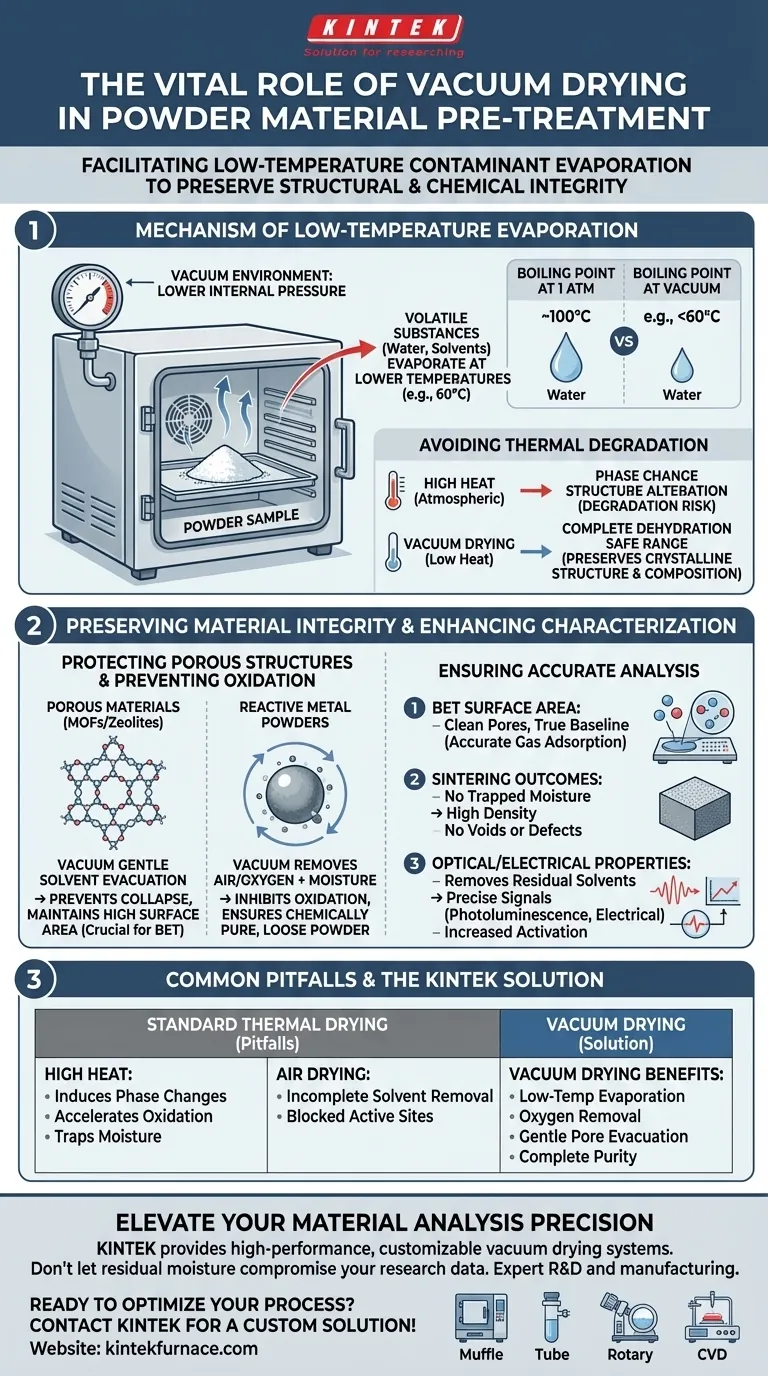

O Mecanismo de Evaporação a Baixa Temperatura

Diminuindo o Ponto de Ebulição

A vantagem fundamental deste equipamento é a manipulação da termodinâmica.

Ao criar um ambiente de vácuo, o sistema reduz a pressão ao redor do material. Isso permite que substâncias voláteis, como água ou solventes de lavagem como etanol, fervam e evaporem em temperaturas muito abaixo de seus pontos de ebulição padrão (por exemplo, secagem a 60°C).

Evitando Degradação Térmica

Muitos materiais avançados sofrem mudanças de fase ou degradação quando expostos às altas temperaturas necessárias para a secagem à pressão atmosférica.

A secagem a vácuo contorna esse risco. Permite a desidratação completa, mantendo a temperatura de processamento dentro de uma faixa segura, impedindo que o material altere sua estrutura cristalina ou composição química.

Preservando a Integridade do Material

Protegendo Estruturas Porosas (MOFs e Zeólitas)

Materiais com geometrias internas complexas, como Metal-Organic Frameworks (MOFs) e zeólitas, são altamente suscetíveis ao colapso estrutural.

Se esses materiais forem aquecidos excessivamente para remover solventes aprisionados, sua estrutura interna pode desintegrar. A secagem a vácuo remove suavemente moléculas fisicamente adsorvidas dos poros, prevenindo o bloqueio e o colapso, o que é essencial para manter a alta área superficial do material.

Prevenindo a Oxidação em Pós Metálicos

Para materiais reativos como pós metálicos, a presença de oxigênio e calor elevado cria um ambiente perfeito para a oxidação.

A secagem a vácuo remove simultaneamente umidade e ar (oxigênio). Isso impede a formação de camadas de óxido na superfície das partículas, garantindo que o pó permaneça quimicamente puro e solto para etapas de processamento subsequentes, como moagem ou sinterização.

Aumentando a Precisão da Caracterização

Garantindo a Análise Precisa da Área Superficial (BET)

Técnicas como o teste de área superficial BET dependem da medição da adsorção de gás nos poros abertos.

Se umidade residual ou orgânicos permanecerem nesses poros, os dados resultantes serão distorcidos. O pré-tratamento a vácuo garante que os poros estejam completamente vazios e a superfície esteja "limpa", fornecendo uma linha de base verdadeira para as medições da área superficial.

Melhorando os Resultados de Sinterização

Na metalurgia do pó, a umidade aprisionada pode ser desastrosa durante a fase de sinterização.

Se a umidade não for removida previamente, ela evaporará rapidamente durante a sinterização em alta temperatura, criando vazios, poros ou defeitos de oxidação no material a granel final. A secagem a vácuo evita isso, garantindo alta densidade no produto sinterizado final.

Otimizando Medições Ópticas e Elétricas

Para nanomateriais, solventes residuais podem interferir nos sinais de fotoluminescência e propriedades elétricas.

Ao evacuar completamente as moléculas de solvente, a secagem a vácuo aumenta o grau de ativação do material. Essa clareza é necessária para obter dados precisos e sem ruído sobre o desempenho óptico e elétrico do material.

Erros Comuns a Evitar

O Risco da Secagem Térmica Padrão

Um erro comum é assumir que um forno de laboratório padrão é suficiente para toda a secagem de pós.

Fornos padrão dependem apenas do calor para remover a umidade. Para compósitos sensíveis (como Bi2SiO5), esse calor pode induzir mudanças de fase indesejadas. Para metais, acelera a oxidação. A secagem padrão frequentemente aprisiona umidade profundamente nos poros, levando a erros de dados difíceis de rastrear posteriormente.

Remoção Incompleta de Solventes

Simplesmente secar pós ao ar frequentemente deixa solventes "ligados" aprisionados em microporos.

Sem a pressão negativa de um vácuo, esses solventes podem não ter energia suficiente para escapar de estruturas internas profundas. Esse solvente residual pode atuar como um contaminante, bloqueando efetivamente os sítios ativos do material e tornando os testes de caracterização imprecisos.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que seus dados de caracterização sejam confiáveis, alinhe seu pré-tratamento com seus objetivos analíticos específicos:

- Se o seu foco principal é Área Superficial (BET): Use secagem a vácuo para evacuar suavemente moléculas fisicamente adsorvidas sem colapsar a delicada estrutura de poros.

- Se o seu foco principal é Sinterização/Densidade: Use secagem a vácuo para prevenir defeitos de oxidação e formação de vazios causados pela expansão da umidade em altas temperaturas.

- Se o seu foco principal são Propriedades Ópticas/Elétricas: Use secagem a vácuo para remover completamente solventes de lavagem (como etanol) que, de outra forma, amorteceriam os sinais ou bloqueariam os sítios ativos.

O pré-tratamento eficaz é a variável invisível que determina a reprodutibilidade e a precisão dos seus dados finais.

Tabela Resumo:

| Recurso | Benefício da Secagem a Vácuo | Impacto na Caracterização |

|---|---|---|

| Controle de Temperatura | Evaporação a baixa temperatura | Previne degradação térmica e mudanças de fase |

| Controle Atmosférico | Remoção de ar/oxigênio | Inibe a oxidação de pós metálicos reativos |

| Preservação de Poros | Evacuação suave de solventes | Mantém estruturas internas (MOFs/Zeólitas) para BET |

| Pureza | Remoção completa de umidade | Elimina vazios e defeitos durante a sinterização/análise |

Eleve a Precisão da Sua Análise de Materiais

Não deixe que a umidade residual ou danos térmicos comprometam os dados da sua pesquisa. A KINTEK fornece sistemas de secagem a vácuo de alto desempenho e personalizáveis, projetados para proteger seus pós sensíveis e garantir resultados reprodutíveis. Apoiados por P&D e fabricação especializados, oferecemos uma linha abrangente de equipamentos de laboratório de alta temperatura, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, adaptados às suas especificações exclusivas.

Pronto para otimizar seu processo de pré-tratamento? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

Guia Visual

Referências

- Jianjun Ma, Qiuhong Zhou. Galvanic Displacement Engineered Pt/Co₃O₄‐CeO₂ for High‐Efficiency Toluene Elimination at Low Temperature. DOI: 10.1002/slct.202405496

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como um forno a vácuo melhora a pureza do material? Alcance Integridade Superior do Material com Ambientes Controlados

- Quais materiais são adequados para um forno a vácuo com têmpera a óleo em câmara dupla e resfriamento a ar? Ideal para Aços Liga

- Quais são as vantagens específicas do processo de uso de um forno de secagem a vácuo para secagem de pós? Aumentar a Pureza do Material

- Como um forno de brasagem a vácuo evita a oxidação durante o processo de aquecimento? Obtenha Juntas Limpas e Fortes com Brasagem Livre de Oxidação

- Por que um forno de fusão a arco a vácuo é preferido para superligas ternárias Co-Ti-V? Garante Pureza & Precisão em Alta Temperatura

- Qual é o propósito principal de usar um forno de secagem a vácuo para tratar pós de ligas mestras? Garantir a Pureza & Prevenir a Oxidação

- Como um forno de recozimento a vácuo facilita a purificação de nanofibras de carbono (CNF)? Alcance Pureza Ultra-Alta

- Quais são as vantagens de usar um sistema de Sinterização por Plasma de Faísca a Vácuo (SPS) em comparação com fornos tradicionais para TiB2-SiC?