Essencialmente, um forno a vácuo melhora a pureza do material removendo fisicamente a principal fonte de contaminação: a atmosfera. Ao bombear o ar, a umidade e outros gases reativos para fora antes do aquecimento, o forno cria um ambiente controlado onde reações químicas indesejadas, como a oxidação, simplesmente não podem ocorrer. Isso garante que as propriedades intrínsecas do material sejam preservadas ou aprimoradas, e não degradadas pelo seu entorno.

O propósito fundamental de um forno a vácuo não é apenas aquecer um material, mas isolá-lo de um ambiente reativo. Altas temperaturas aceleram drasticamente as reações químicas, e remover os reagentes — principalmente oxigênio, nitrogênio e vapor de água — é a maneira mais eficaz de garantir a pureza final e a integridade estrutural do material.

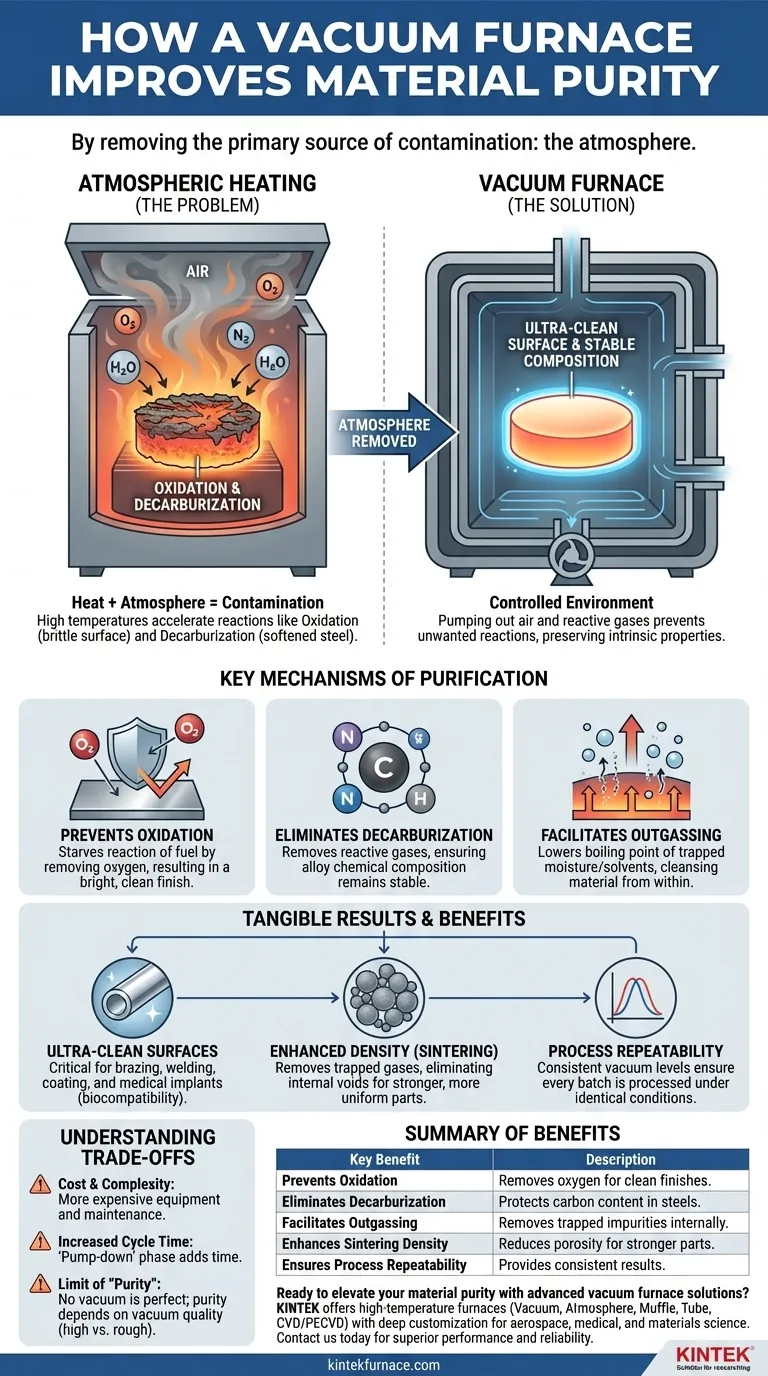

O Problema: Por Que o Calor Convida à Contaminação

Aquecer um material na presença de ar é como expô-lo intencionalmente a uma série de contaminantes. A temperatura elevada atua como um catalisador, acelerando reações indesejáveis que podem alterar permanentemente a composição e o desempenho do material.

Oxidação: A Principal Ameaça

A oxidação é a reação mais comum que ocorre durante o aquecimento atmosférico. Quando aquecidos, a maioria dos metais reage prontamente com o oxigênio do ar, formando uma camada de óxido frágil e escamosa na superfície.

Um ambiente a vácuo priva essa reação de seu combustível. Ao remover a grande maioria das moléculas de oxigênio da câmara, o forno previne efetivamente a oxidação, resultando em um acabamento de superfície brilhante e limpo.

Descarbonetação e Outras Reações

Além do oxigênio, outros gases atmosféricos podem causar danos. Para certas ligas de aço, o nitrogênio e o hidrogênio podem reagir com o carbono próximo à superfície do material, um processo chamado descarbonetação. Isso esgota o teor de carbono, o que pode amolecer o aço e comprometer sua resistência.

Um vácuo elimina esses gases reativos, garantindo que a composição química da liga permaneça estável e uniforme do núcleo à superfície.

Degaseificação: Removendo Impurezas Presas

Os próprios materiais contêm umidade, solventes e outros compostos voláteis aprisionados. Um vácuo reduz o ponto de ebulição dessas substâncias, fazendo com que elas "fervam" e sejam retiradas do material em temperaturas muito mais baixas.

Este processo, conhecido como degaseificação (outgassing), limpa efetivamente o material de dentro para fora antes mesmo do início da fase crítica de alta temperatura.

Os Resultados de um Ambiente a Vácuo

Ao prevenir essas reações indesejadas, um forno a vácuo oferece melhorias tangíveis no produto final. Os benefícios vão muito além de apenas uma superfície limpa.

Alcançando Superfícies Ultra-Limpos

A ausência de oxidação e outras reações superficiais resulta em um acabamento excepcionalmente limpo. Isso é fundamental para peças que requerem processos subsequentes como brasagem, soldagem ou revestimento, pois uma superfície pura garante uma ligação mais forte e confiável.

Para implantes médicos, essa limpeza é essencial para a biocompatibilidade e para prevenir reações adversas dentro do corpo.

Aprimorando a Estrutura Interna e a Densidade

Durante processos como a sinterização (fusão de material em pó com calor), um vácuo ajuda a extrair gases presos entre as partículas.

A remoção desses gases aprisionados elimina o potencial para vazios internos ou porosidade, resultando em uma peça final mais densa e estruturalmente uniforme, com propriedades mecânicas superiores.

Garantindo a Repetibilidade do Processo

A composição do ar ambiente pode variar com a umidade e as condições climáticas. Um vácuo, no entanto, é um ambiente altamente controlável e consistente.

Ao bombear a câmara para um nível de pressão específico e mensurável todas as vezes, você garante que cada lote seja processado sob condições idênticas, levando a resultados altamente repetíveis e previsíveis.

Entendendo os Compromissos

Embora poderosa, a tecnologia de forno a vácuo não é uma solução universal. Seus benefícios devem ser ponderados em relação às considerações práticas.

Custo e Complexidade

Fornos a vácuo são significativamente mais complexos e caros para comprar e manter do que os fornos atmosféricos padrão. Eles exigem bombas de vácuo robustas, vedações e sistemas de controle que aumentam os custos operacionais.

Tempo de Ciclo Aumentado

Atingir um vácuo profundo não é instantâneo. A fase de "bombeamento" (pump-down), onde o ar é evacuado da câmara, adiciona tempo ao ciclo total do processo. Para algumas aplicações de alto volume, isso pode ser um fator limitante.

O Limite da "Pureza"

Nenhum vácuo é perfeito; sempre haverá algumas moléculas restantes na câmara. O nível de pureza alcançado está diretamente relacionado à qualidade do vácuo (medido em Torr ou mbar). Aplicações críticas em aeroespacial ou semicondutores podem exigir um "alto vácuo", que leva mais tempo e requer equipamentos mais sofisticados do que um "vácuo grosseiro" usado para tratamento térmico básico.

Como Aplicar Isso ao Seu Projeto

Sua escolha de processamento térmico deve ser ditada pelo objetivo final do seu material.

- Se seu foco principal é a pureza máxima para eletrônicos ou dispositivos médicos: Um forno de alto vácuo é inegociável. Você provavelmente precisará de um sistema capaz de pressões muito baixas e pode se beneficiar de múltiplos ciclos de bombeamento e reabastecimento de gás para purgar gases residuais.

- Se seu foco principal é prevenir a oxidação da superfície para melhor brasagem ou revestimento: Um ambiente de vácuo médio é frequentemente suficiente. O segredo é remover oxigênio suficiente para manter uma superfície limpa e ativa para a ligação.

- Se seu foco principal é atingir a densidade máxima em peças sinterizadas: A capacidade do vácuo de facilitar a degaseificação é sua principal vantagem. Isso garante que os gases aprisionados não criem vazios internos que enfraqueçam o componente final.

Em última análise, o uso de um forno a vácuo é uma escolha deliberada para controlar o ambiente de um material, controlando assim suas propriedades finais.

Tabela de Resumo:

| Benefício Principal | Descrição |

|---|---|

| Previne a Oxidação | Remove oxigênio para evitar reações superficiais, garantindo acabamentos limpos. |

| Elimina a Descarbonetação | Protege o teor de carbono em aços ao remover gases reativos como o nitrogênio. |

| Facilita a Degaseificação | Remove impurezas presas dos materiais, melhorando a pureza interna. |

| Aumenta a Densidade de Sinterização | Reduz a porosidade para peças mais fortes e uniformes. |

| Garante a Repetibilidade do Processo | Fornece níveis de vácuo consistentes para resultados confiáveis. |

Pronto para elevar a pureza do seu material com soluções avançadas de forno a vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos de alta temperatura adaptados às suas necessidades. Nossa linha de produtos inclui Fornos a Vácuo e com Atmosfera, Fornos de Mufa, Tubulares, Rotativos e Sistemas CVD/PECVD, todos apoiados por profundas capacidades de personalização para atender aos seus requisitos experimentais exclusivos. Se você atua nos setores aeroespacial, de dispositivos médicos ou de ciência de materiais, garantimos desempenho e confiabilidade superiores. Contate-nos hoje para discutir como podemos aumentar a eficiência do seu laboratório e alcançar resultados inigualáveis!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade