Na sua essência, um forno de brasagem a vácuo evita a oxidação removendo fisicamente a atmosfera reativa—principalmente oxigénio—da câmara de aquecimento. Antes do início do processo de aquecimento, um sistema de bombas de vácuo potentes evacua o ar da câmara selada. Ao criar um ambiente de alto vácuo, simplesmente não há moléculas de oxigénio suficientes para reagir com as superfícies metálicas quentes, garantindo um processo quimicamente limpo do início ao fim.

O princípio fundamental da brasagem a vácuo não é adicionar um elemento protetor, mas sim subtrair o reagente. Um forno a vácuo cria um ambiente tão desprovido de oxigénio que a oxidação, uma reação química que requer oxigénio, não pode ocorrer de forma significativa, resultando em juntas brasadas excecionalmente limpas e fortes.

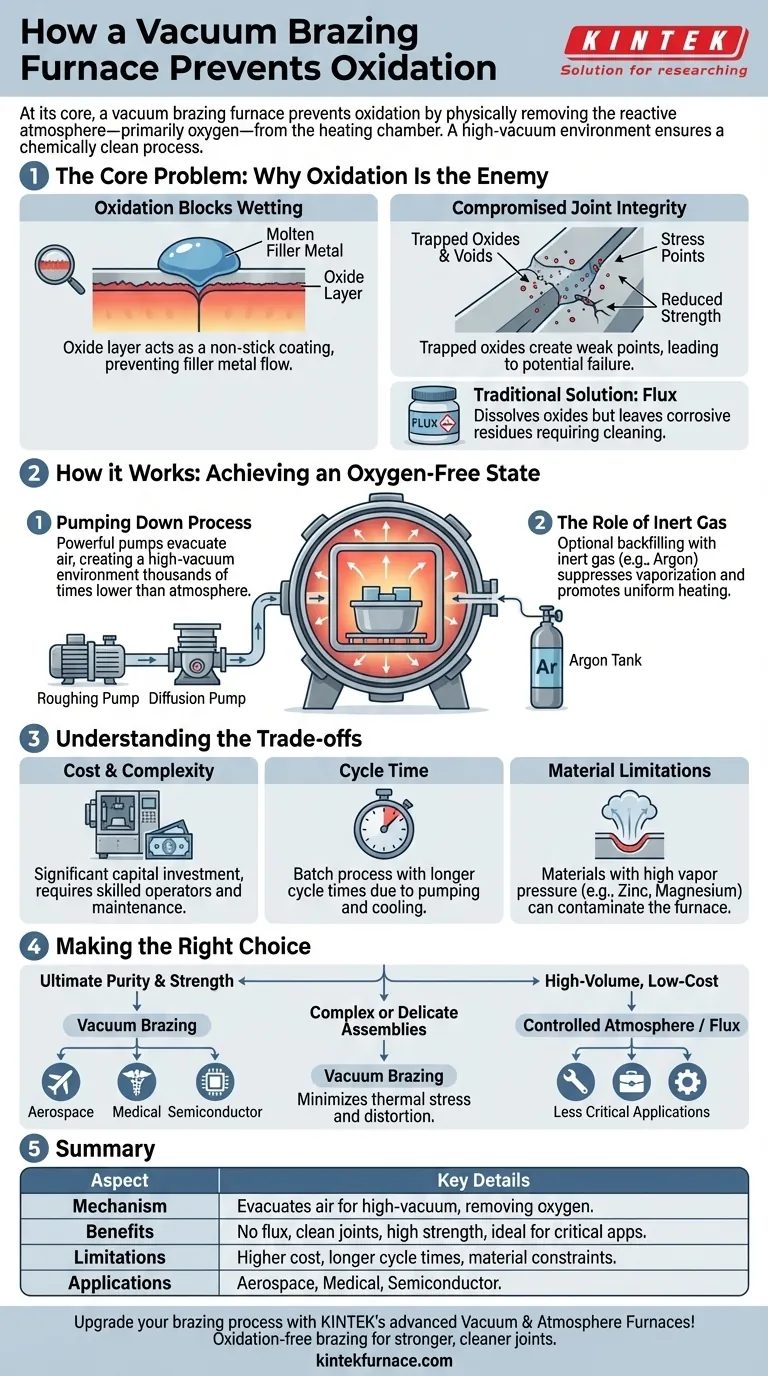

O Problema Principal: Por que a Oxidação É a Inimiga da Brasagem

Para entender o valor do vácuo, você deve primeiro entender por que a oxidação é tão prejudicial ao processo de brasagem.

A Oxidação Bloqueia a Molhagem e o Fluxo

Quando os metais são aquecidos, eles reagem prontamente com o oxigénio para formar uma camada fina e dura de óxido metálico em sua superfície. Essa camada de óxido atua como um revestimento antiaderente.

O sucesso da brasagem depende de o metal de enchimento fundido "molhar" os metais base e ser puxado para a junta por ação capilar. Uma camada de óxido impede completamente isso, fazendo com que o metal de enchimento forme gotas e não consiga criar uma ligação.

Integridade da Junta Comprometida

Mesmo que uma junta seja parcialmente formada, quaisquer óxidos que fiquem presos na brasagem criam vazios e impurezas. Estes atuam como pontos de stress, reduzindo drasticamente a resistência, ductilidade e vida útil à fadiga do componente final.

Soluções Tradicionais e Seus Limites

O método tradicional para combater a oxidação é usar um fluxo químico. O fluxo derrete e dissolve os óxidos, permitindo que o metal de enchimento flua.

No entanto, os fluxos podem deixar resíduos corrosivos que devem ser completamente limpos numa operação pós-brasagem. A limpeza incompleta pode levar à corrosão a longo prazo e à falha da peça. A brasagem a vácuo elimina completamente a necessidade de fluxo e a etapa de limpeza associada.

Como um Forno a Vácuo Atige um Estado Livre de Oxigénio

O processo de criação deste ambiente impecável é uma façanha de engenharia multiestágio.

O Processo de Bombeamento

Um forno a vácuo é um recipiente selado conectado a uma série de bombas de vácuo. O processo começa com uma "bomba de vácuo inicial" que remove a grande maioria do ar.

Em seguida, uma bomba de alto vácuo, como uma bomba de difusão ou turbomolecular, assume o controlo. Ela continua a remover moléculas da câmara, reduzindo a pressão interna a um nível milhares de vezes menor que a atmosfera.

O Papel do Gás Inerte

Em alguns ciclos avançados, após a obtenção do vácuo inicial, o forno pode ser preenchido com uma pequena quantidade controlada de um gás inerte, como o Árgon.

Esta "pressão parcial" de gás inerte é útil por duas razões: ajuda a suprimir a vaporização de elementos voláteis no metal base (como zinco) e promove um aquecimento mais uniforme das peças.

Compreendendo as Compensações

Embora potente, a brasagem a vácuo não é a solução universal para todas as aplicações. A objetividade exige o reconhecimento das suas limitações.

Custo e Complexidade

Os fornos a vácuo representam um investimento de capital significativo. São máquinas complexas que requerem operadores qualificados e rigorosos cronogramas de manutenção para um desempenho fiável.

Considerações sobre o Tempo de Ciclo

Devido à necessidade de bombear a câmara, aquecer a carga de trabalho e arrefecê-la em condições controladas, a brasagem a vácuo é um processo em lote. Os tempos de ciclo podem ser significativamente mais longos do que para métodos contínuos, como a brasagem em forno de correia.

Limitações de Materiais

Materiais com alta pressão de vapor, como zinco, magnésio ou cádmio, podem ser problemáticos. Sob alto vácuo, esses elementos podem "ferver" do metal base, contaminando o forno e esgotando a liga.

Fazer a Escolha Certa para a Sua Aplicação

A seleção do método de brasagem correto depende inteiramente dos seus requisitos técnicos e objetivos de produção.

- Se o seu foco principal é a máxima pureza e resistência da junta: A brasagem a vácuo é a escolha superior, essencial para peças de missão crítica nas indústrias aeroespacial, médica e de semicondutores.

- Se o seu foco principal é a produção de alto volume e baixo custo: Um forno de atmosfera controlada (usando um gás como o hidrogénio) ou a brasagem tradicional com fluxo pode ser mais económico para aplicações menos críticas.

- Se o seu foco principal é unir conjuntos complexos ou delicados: O aquecimento e arrefecimento uniformes de um forno a vácuo minimizam o stress térmico e a distorção, tornando-o ideal.

Ao entender que a brasagem a vácuo funciona removendo as condições necessárias para a oxidação, você pode especificá-la com confiança para aplicações onde a integridade da junta é primordial.

Tabela Resumo:

| Aspeto | Detalhes Principais |

|---|---|

| Mecanismo | Evacua o ar para criar um ambiente de alto vácuo, removendo moléculas de oxigénio para prevenir a oxidação. |

| Benefícios | Não necessita de fluxo, juntas limpas, alta resistência, ideal para aplicações críticas como dispositivos aeroespaciais e médicos. |

| Limitações | Custo mais elevado, tempos de ciclo mais longos, não adequado para materiais com alta pressão de vapor (ex: zinco). |

| Aplicações | Indústrias aeroespacial, médica e de semicondutores onde a pureza e a integridade da junta são essenciais. |

Melhore o seu processo de brasagem com as soluções avançadas da KINTEK! Aproveitando uma excecional I&D e fabrico interno, fornecemos a diversos laboratórios opções de fornos de alta temperatura como Fornos de Vácuo e Atmosfera e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante um ajuste preciso para as suas necessidades experimentais únicas, oferecendo brasagem livre de oxidação para juntas mais fortes e limpas. Contacte-nos hoje para discutir como podemos melhorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

As pessoas também perguntam

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização