Em sua essência, um forno de retorta rotativa é um equipamento de processamento térmico especializado, projetado para o tratamento térmico contínuo e uniforme de grandes quantidades de peças pequenas e individuais ou materiais soltos a granel. Ao revolver o material dentro de um tubo cilíndrico rotativo (a retorta), garante-se que toda superfície seja exposta uniformemente ao calor e à atmosfera controlada, alcançando um nível de consistência difícil de obter em processos em batelada estáticos.

O propósito central de um forno de retorta rotativa é resolver o problema da não uniformidade no tratamento térmico de materiais a granel. Sua rotação contínua garante que cada peça ou grânulo individual receba o mesmo ciclo térmico, resultando em resultados altamente consistentes, repetíveis e econômicos.

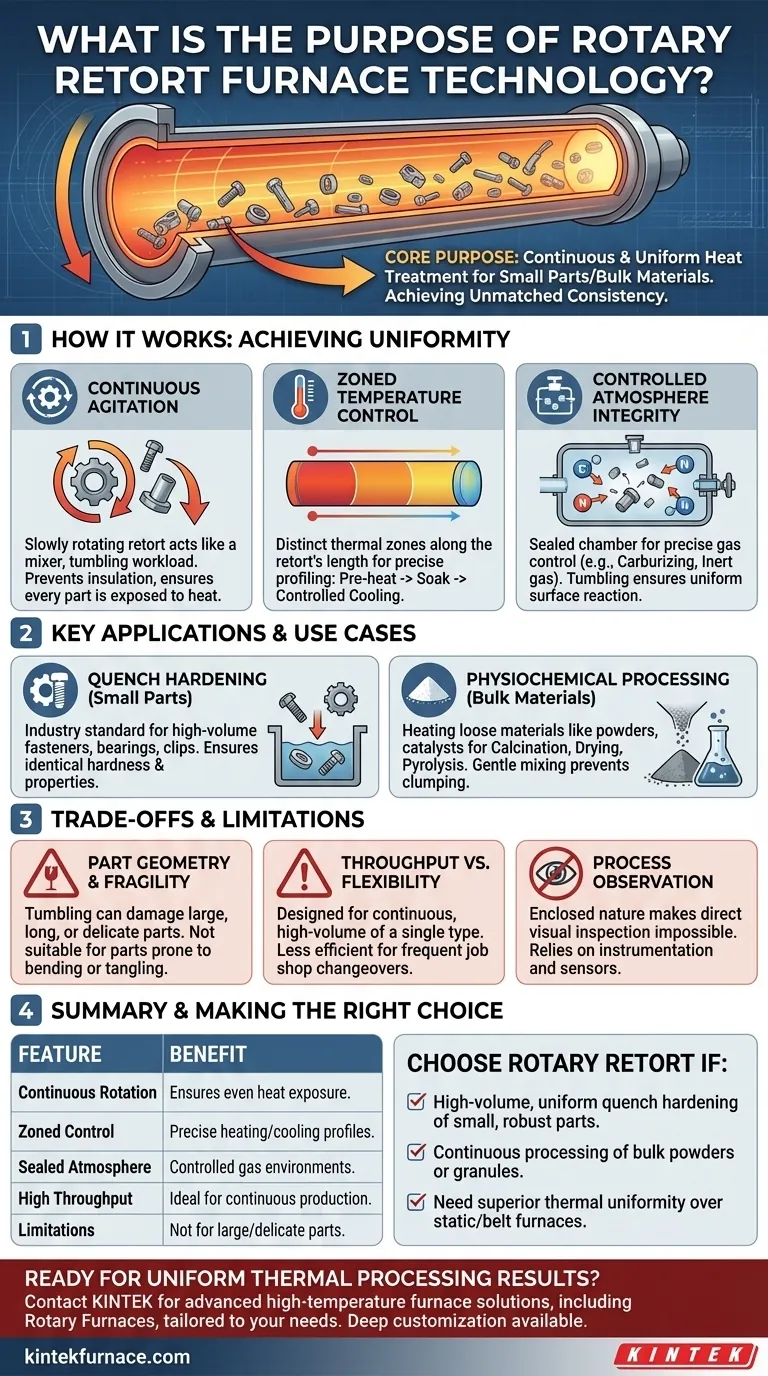

Como as Retortas Rotativas Alcançam Uniformidade Incomparável

O projeto de um forno de retorta rotativa é projetado em torno de um objetivo principal: superar as inconsistências inerentes ao aquecimento de uma grande pilha estática de material. Isso é alcançado através de alguns princípios chave.

O Princípio da Agitação Contínua

O coração da tecnologia é a retorta de rotação lenta. Este movimento constante de revolvimento funciona como um misturador, continuamente virando a carga de trabalho.

Esta agitação impede que as peças no centro da massa sejam isoladas pelas peças na parte externa. Cada peça é trazida regularmente à superfície, onde é diretamente exposta ao calor radiante do forno e à atmosfera do processo.

Controle de Temperatura e Processo Zonificados

A retorta longa e tubular permite a criação de múltiplas e distintas zonas de controle térmico ao longo de seu comprimento.

Isso possibilita um perfil de processo preciso. O material pode ser pré-aquecido na primeira zona, levado a uma temperatura específica e mantido (temperado) nas zonas centrais, e iniciar um processo de resfriamento controlado nas zonas finais, tudo dentro de uma única operação contínua.

Integridade da Atmosfera Controlada

A retorta é uma câmara selada, o que permite um controle preciso sobre a atmosfera gasosa interna.

Isso é fundamental para processos metalúrgicos como a cementação, onde o carbono deve ser introduzido na superfície das peças de aço, ou simplesmente para prevenir a oxidação usando uma atmosfera inerte como o nitrogênio. A ação de revolver garante que todas as superfícies das peças reajam uniformemente com o gás.

Aplicações Principais e Casos de Uso

As capacidades exclusivas das retortas rotativas as tornam ideais para aplicações industriais específicas onde a uniformidade e o alto rendimento são primordiais.

Têmpera por Resfriamento de Peças Pequenas

Esta é a aplicação clássica. As retortas rotativas são o padrão da indústria para a têmpera de fixadores de alto volume, rolamentos, clipes e outros pequenos componentes metálicos.

O aquecimento uniforme garante que cada peça tenha a mesma dureza e propriedades metalúrgicas após o resfriamento, o que é crucial para o desempenho e a confiabilidade.

Processamento Físico-Químico de Materiais a Granel

A tecnologia não se limita a metais. Também é usada para aquecer materiais soltos como pós, catalisadores e grânulos para várias transformações químicas.

As aplicações incluem calcinação (aquecimento para remover impurezas), secagem e pirólise. A ação de mistura suave evita a aglomeração e garante uma reação completa em todo o volume do material.

Compreendendo as Compensações e Limitações

Embora poderosas, a tecnologia de retorta rotativa não é uma solução universal. Entender suas limitações é fundamental para tomar uma decisão informada.

Geometria e Fragilidade das Peças

A ação de revolver que cria uniformidade também pode causar danos. Esta tecnologia não é adequada para peças grandes, longas ou delicadas que possam ser dobradas, emaranhadas ou sofrer danos na superfície devido ao impacto constante.

Rendimento vs. Flexibilidade

Os fornos de retorta rotativa são projetados para produção contínua de alto volume de um único tipo de peça. Eles são menos eficientes para oficinas que exigem trocas frequentes entre diferentes peças e ciclos de tratamento térmico, onde os fornos em batelada oferecem mais flexibilidade.

Observação do Processo

Devido à natureza fechada da retorta, a inspeção visual direta da carga de trabalho durante o processo é impossível. Os operadores devem confiar na instrumentação e nos controles para monitorar o andamento do ciclo.

Fazendo a Escolha Certa para o Seu Processo

A seleção da tecnologia térmica correta depende inteiramente do seu material, volume e resultado desejado.

- Se o seu foco principal for a têmpera por resfriamento de alto volume e uniforme de peças pequenas e robustas: Um forno de retorta rotativa é quase certamente a tecnologia mais eficiente e consistente para suas necessidades.

- Se o seu foco principal for o processamento contínuo de pós a granel ou materiais granulares: Esta tecnologia oferece uniformidade térmica e controle de processo superiores em comparação com fornos de leito estático ou de correia.

- Se o seu foco principal for o tratamento térmico de componentes grandes, complexos ou delicados: Você deve considerar fornos do tipo batelada (como fornos a caixa ou de poço) ou fornos de correia de malha que minimizem o contato peça a peça.

Ao entender seu princípio central de agitação contínua, você pode determinar se esta poderosa tecnologia é a ferramenta certa para alcançar seus objetivos específicos de processamento.

Tabela de Resumo:

| Característica | Benefício |

|---|---|

| Rotação Contínua | Garante exposição uniforme ao calor e previne não uniformidade |

| Controle de Temperatura Zonificado | Permite perfil de processo preciso para aquecimento, têmpera e resfriamento |

| Atmosfera Selada | Permite ambientes gasosos controlados para processos como a cementação |

| Alto Rendimento | Ideal para produção contínua de peças pequenas e robustas ou materiais a granel |

| Limitações | Não adequado para peças grandes e delicadas; menos flexível para trocas frequentes |

Pronto para aprimorar seu processamento térmico com resultados uniformes? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Rotativos, Fornos de Mufle, Fornos de Tubo, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Se você está processando peças pequenas ou materiais a granel, entre em contato conosco hoje mesmo através do nosso formulário de contato para discutir como nossas soluções podem aumentar sua eficiência e consistência!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência