Em sua essência, a têmpera a vácuo é um processo de tratamento térmico altamente controlado para reaquecer componentes de aço ou liga previamente endurecidos. É realizada dentro de um forno selado do qual o ar foi removido, permitindo que as propriedades do material sejam modificadas sem causar reações superficiais indesejadas, como a oxidação.

A vantagem crítica da têmpera a vácuo não é apenas o próprio tratamento térmico, mas o controle atmosférico impecável. Ao remover o oxigênio, o processo melhora as propriedades mecânicas de uma peça enquanto produz simultaneamente um acabamento de superfície limpo e brilhante, muitas vezes eliminando a necessidade de operações de limpeza secundárias.

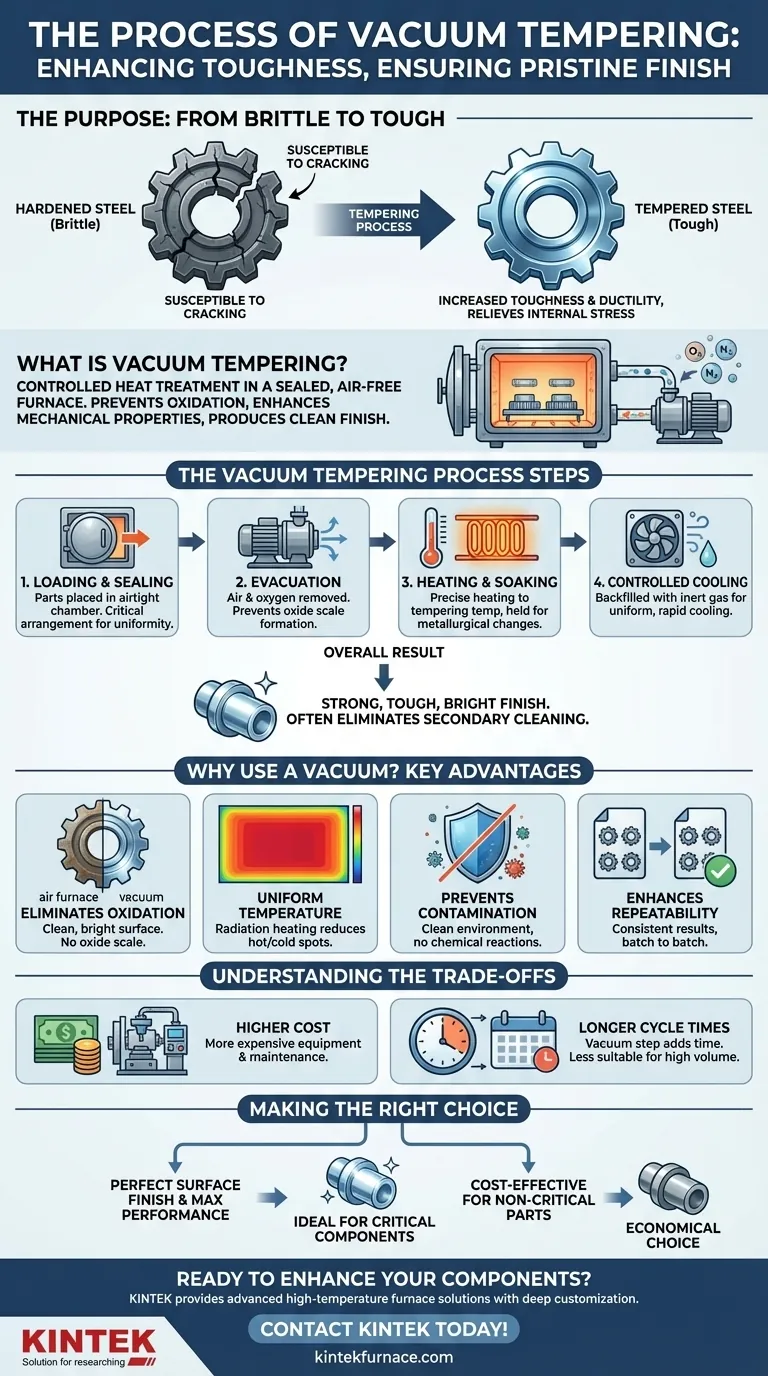

O Propósito da Têmpera: De Frágil a Tenaz

A têmpera é uma segunda etapa necessária após uma peça de metal ter sido endurecida. Compreender seu propósito é fundamental para entender o valor de realizá-la a vácuo.

O Problema com o Aço Temperado

Quando o aço é aquecido e depois rapidamente resfriado (temperado) para atingir alta dureza, ele se torna extremamente frágil. Embora muito resistente ao desgaste, é suscetível a rachaduras ou estilhaços sob impacto ou estresse agudo.

Essa fragilidade torna a peça endurecida inadequada para a maioria das aplicações práticas, desde ferramentas de corte até componentes estruturais.

Como a Têmpera Fornece a Solução

A têmpera envolve o reaquecimento da peça endurecida a uma temperatura precisa, bem abaixo de sua temperatura de endurecimento, e mantê-la lá por um tempo específico.

Este processo troca uma pequena quantidade de dureza por um aumento significativo na tenacidade e ductilidade. Ele alivia as tensões internas criadas durante o resfriamento, resultando em um componente que é forte e resiliente.

Como Funciona o Processo de Têmpera a Vácuo

O processo é uma sequência de etapas altamente controladas, cada uma contribuindo para a qualidade final da peça.

Etapa 1: Carregamento e Vedação

As peças são carregadas no forno a vácuo, que é então selado para criar uma câmara hermética. O arranjo das peças é crítico para garantir uma exposição uniforme tanto ao calor quanto ao vácuo.

Etapa 2: Evacuação (Criação do Vácuo)

Um sistema de bomba de vácuo remove o ar e outros gases da câmara. O objetivo principal é remover o oxigênio, que é o agente responsável pela formação de carepa de óxido (descoloração) na superfície do metal em altas temperaturas.

Etapa 3: Aquecimento Controlado e Imersão

Uma vez atingido o nível de vácuo desejado, os elementos de aquecimento elevam a temperatura das peças. Os sistemas de controle em um forno a vácuo são extremamente precisos, garantindo que toda a peça aqueça uniformemente.

As peças são então mantidas na temperatura de têmpera alvo — uma fase conhecida como "imersão" — para permitir que as mudanças metalúrgicas ocorram em todo o material.

Etapa 4: Resfriamento Controlado

Após a imersão, as peças devem ser resfriadas. Em um forno a vácuo, isso é frequentemente acelerado pelo preenchimento da câmara com um gás inerte de alta pureza, como argônio ou nitrogênio, que é então circulado por um ventilador para resfriar as peças uniformemente.

Por Que Usar Vácuo? As Principais Vantagens

O uso de um ambiente de vácuo é o que separa este processo da têmpera convencional em forno atmosférico.

Elimina Oxidação e Descoloração

Este é o benefício mais visível. Sem oxigênio, nenhuma carepa de óxido pode se formar. As peças emergem do forno com uma superfície limpa, brilhante e muitas vezes lustrosa, exatamente como entraram.

Isso pode eliminar a necessidade de operações secundárias caras e demoradas, como jateamento, decapagem ou retificação para remover a carepa.

Garante Temperatura Uniforme

Em vácuo, o calor é transferido principalmente por radiação. Isso leva a um aquecimento muito uniforme e consistente, reduzindo o risco de pontos quentes ou frios que poderiam criar propriedades inconsistentes dentro de uma peça.

Previne Contaminação da Superfície

O ambiente de vácuo é excepcionalmente limpo. Ele previne quaisquer reações químicas indesejadas na superfície da peça, garantindo que sua integridade e desempenho não sejam comprometidos por contaminantes presentes em um forno de ar aberto.

Aumenta a Repetibilidade do Processo

Como a atmosfera é tão rigidamente controlada, a têmpera a vácuo oferece uma repetibilidade excepcionalmente alta. Cada lote pode ser processado sob condições idênticas, garantindo resultados consistentes de peça para peça e de lote para lote.

Compreendendo as Desvantagens

Embora poderosa, a têmpera a vácuo não é a escolha padrão para todas as aplicações. A objetividade exige o reconhecimento de suas limitações.

Custos de Equipamento e Operacionais Mais Altos

Fornos a vácuo e seus sistemas de bomba associados são significativamente mais complexos e caros para comprar e manter do que os fornos atmosféricos padrão.

Tempos de Ciclo Mais Longos

A etapa de criação de vácuo adiciona tempo ao ciclo geral do processo. Para peças de alto volume e baixa margem, onde o acabamento superficial é irrelevante, esse tempo extra pode ser uma desvantagem.

Nem Sempre Necessário

Para peças onde uma camada de carepa de óxido é aceitável ou será usinada posteriormente, o custo e o tempo do processamento a vácuo podem não ser justificados. Um processo de têmpera convencional é frequentemente suficiente para essas aplicações.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de têmpera correto depende inteiramente dos requisitos do seu componente final.

- Se o seu foco principal é um acabamento de superfície perfeito: A têmpera a vácuo é a escolha ideal, pois elimina a necessidade de pós-processamento e entrega uma peça visualmente impecável.

- Se o seu foco principal é o máximo desempenho mecânico e consistência: A uniformidade precisa da temperatura e o ambiente limpo de um forno a vácuo fornecem o controle de processo definitivo.

- Se o seu foco principal é a relação custo-benefício para peças não críticas: Um processo de têmpera atmosférica convencional é provavelmente mais econômico e eficiente se um pouco de oxidação superficial for aceitável.

Em última análise, escolher a têmpera a vácuo é um investimento em qualidade, consistência e no acabamento final do seu componente.

Tabela Resumo:

| Etapa | Ação Principal | Benefício Primário |

|---|---|---|

| 1. Carregamento e Vedação | As peças são colocadas em uma câmara hermética. | Prepara para o controle atmosférico. |

| 2. Evacuação | O ar e o oxigênio são removidos por bombas de vácuo. | Previne oxidação e carepa superficial. |

| 3. Aquecimento e Imersão | Aquecimento preciso até a temperatura de têmpera e manutenção. | Alivia tensões internas, aumenta a tenacidade. |

| 4. Resfriamento | A câmara é preenchida com gás inerte para resfriamento uniforme. | Mantém a integridade da peça e propriedades consistentes. |

| Resultado Geral | As peças são fortes, tenazes e têm um acabamento brilhante. | Frequentemente elimina a necessidade de limpeza secundária. |

Pronto para Aprimorar Seus Componentes Metálicos com Têmpera a Vácuo de Precisão?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios e instalações de produção soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos a Vácuo e Atmosfera, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos exclusivos de tratamento térmico.

Invista em qualidade e consistência superiores para seus componentes mais críticos. Deixe nossos especialistas ajudá-lo a obter acabamentos brilhantes, livres de óxido e propriedades mecânicas aprimoradas.

Entre em contato com a KINTEL hoje para discutir sua aplicação e descobrir a solução de forno perfeita para suas necessidades!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura