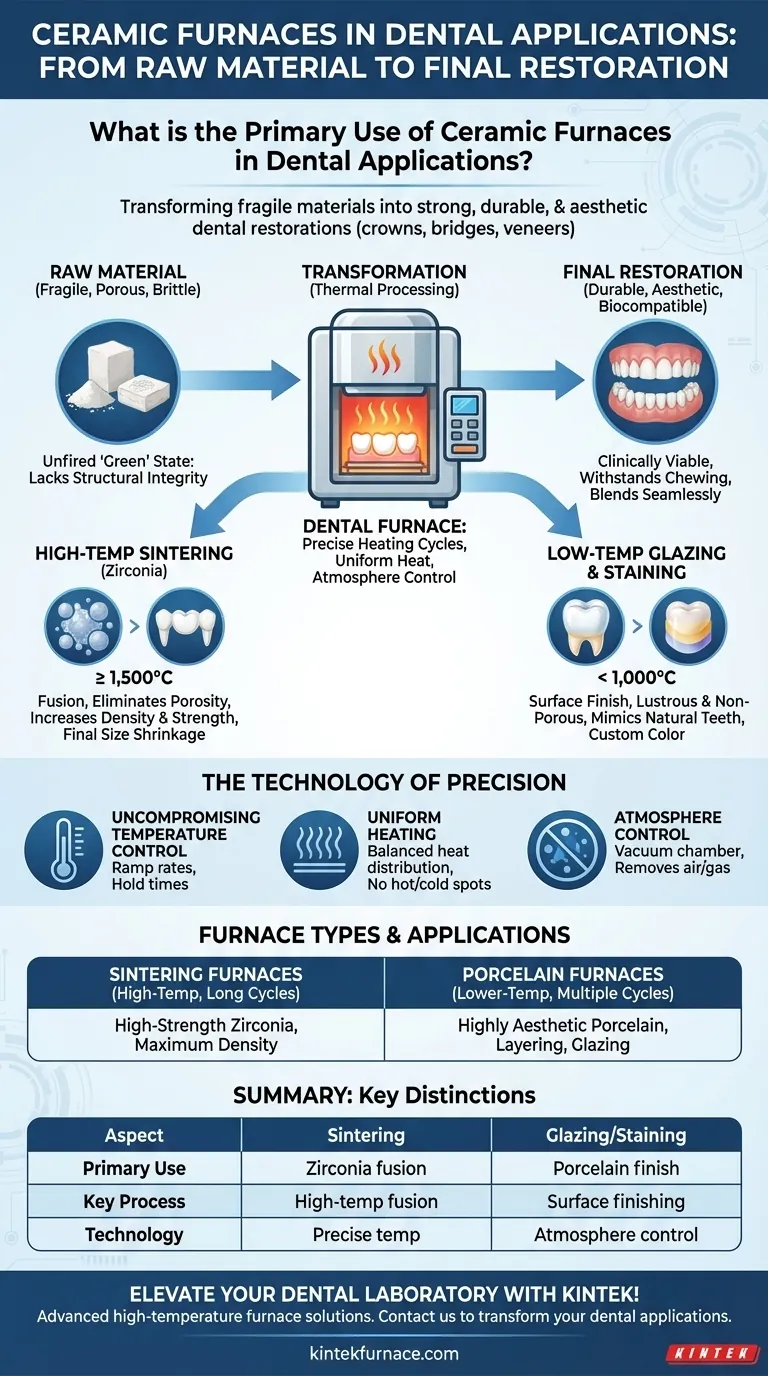

Em sua essência, os fornos cerâmicos odontológicos são fornos altamente especializados usados para aquecer materiais como porcelana e zircônia. Este processo de aquecimento é o que transforma esses materiais de um estado frágil e semelhante a giz em restaurações dentárias fortes, duráveis e esteticamente agradáveis, como coroas, pontes, facetas e inlays.

Um forno odontológico não se trata apenas de calor; trata-se de transformação. Ele usa ciclos de aquecimento precisamente controlados para converter materiais cerâmicos pré-processados fracos em restaurações biocompatíveis com a força para suportar a mastigação e a aparência natural para se misturar perfeitamente com os dentes naturais.

Do Material Bruto à Restauração Final

Um forno é o elo crítico entre uma restauração digitalmente projetada ou manualmente moldada e um produto clinicamente viável. Sem esta etapa de processamento térmico, as cerâmicas dentárias modernas seriam funcionalmente inúteis.

O Problema Fundamental: Por que o Aquecimento é Necessário

A cerâmica dentária bruta, seja um bloco de zircônia fresado ou porcelana prensada, carece da integridade estrutural para uso na boca. Neste estado "verde" ou não queimado, o material é poroso e quebradiço, incapaz de suportar as forças funcionais geradas durante a mastigação.

O forno resolve isso alterando fundamentalmente a microestrutura do material, convertendo-o em uma forma final densa e endurecida.

Os Principais Processos: Sinterização e Glacê

Um forno realiza dois tipos principais de processamento térmico, dependendo do material e do resultado desejado.

A sinterização é um processo de alta temperatura usado principalmente para zircônia. Durante a sinterização, o forno aquece uma restauração fresada a temperaturas que frequentemente excedem 1.500°C, fazendo com que as partículas cerâmicas individuais se fundam. Isso elimina a porosidade, encolhe a restauração para seu tamanho final e aumenta dramaticamente sua densidade e resistência.

O glacê e a coloração são ciclos de aquecimento de baixa temperatura usados para finalizar a aparência da restauração. Uma fina camada de vidro (glacê) é aplicada e aquecida para criar uma superfície lisa, lustrosa e não porosa. Corantes (manchas) também podem ser aquecidos na superfície para imitar as características sutis dos dentes naturais.

A Tecnologia Que Permite a Precisão

O sucesso de uma restauração dentária está diretamente ligado à precisão do ciclo de aquecimento. Os fornos dentários modernos são projetados para uma precisão intransigente para garantir resultados previsíveis e repetíveis.

Controle de Temperatura Inabalável

Os fornos dentários não apenas aquecem; eles seguem cronogramas de aquecimento exatos com taxas de aumento de temperatura precisas, tempos de manutenção (conhecidos como "imersão") e resfriamento controlado. Diferentes materiais, como zircônia e dissilicato de lítio, têm requisitos térmicos únicos, e mesmo um pequeno desvio pode comprometer a resistência ou a estética da restauração.

Aquecimento Uniforme para Resultados Consistentes

A câmara de aquecimento do forno é projetada para eliminar pontos quentes e frios, garantindo que toda a restauração seja aquecida uniformemente. O aquecimento irregular pode criar tensões internas, levando a rachaduras ou fraturas imediatamente após o aquecimento ou, pior, depois de ter sido colocada na boca do paciente.

Controle de Atmosfera

Muitos ciclos de aquecimento, especialmente para porcelana, são realizados sob vácuo. A remoção do ar da câmara durante a fase de aquecimento evita que bolhas de gás fiquem presas dentro da cerâmica, o que aumenta a translucidez e a resistência do material.

Compreendendo as Distinções Chave

Nem todos os fornos dentários são iguais. O tipo de forno que um laboratório dentário usa é ditado inteiramente pelos materiais com os quais trabalham.

Fornos de Sinterização vs. Fornos de Porcelana

Estes representam as duas categorias principais. Os fornos de sinterização são construídos para atingir as temperaturas extremamente altas necessárias para processar zircônia em ciclos longos. Os fornos de porcelana operam em temperaturas mais baixas e são projetados para os ciclos mais curtos e numerosos necessários para estratificação, coloração e glacê de porcelana.

Uma Ferramenta Dedicada para Cada Material

Um único forno raramente é uma solução "tamanho único". Um laboratório dentário de alta produção normalmente operará vários tipos de fornos para lidar eficientemente com toda a gama de materiais modernos, desde zircônia de alta resistência para pontes posteriores até porcelana feldspática altamente estética para facetas anteriores.

Aplicando Isso ao Seu Objetivo Odontológico

O processo de forno específico usado é determinado pelas demandas clínicas da restauração.

- Se o seu foco principal é uma coroa monolítica de zircônia de alta resistência: A restauração passará por um ciclo longo e de alta temperatura em um forno de sinterização para atingir a densidade máxima e a resistência à fratura.

- Se o seu foco principal é uma faceta de porcelana estratificada altamente estética: A restauração passará por múltiplos ciclos mais curtos e de baixa temperatura em um forno de porcelana para construir camadas de cor, translucidez e um glacê final.

- Se o seu foco principal é adicionar cor personalizada a uma coroa fresada: A restauração será colocada em um forno para um breve ciclo de coloração e glacê para aplicar características de superfície e selar o material.

Em última análise, dominar o forno é dominar a arte e a ciência das restaurações dentárias modernas.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Uso Principal | Aquecimento de materiais cerâmicos como porcelana e zircônia para criar restaurações dentárias (por exemplo, coroas, pontes, facetas). |

| Processos Chave | Sinterização (para zircônia, fusão em alta temperatura) e glacê/coloração (para porcelana, acabamento de superfície). |

| Características da Tecnologia | Controle preciso de temperatura, aquecimento uniforme e controle de atmosfera (por exemplo, vácuo) para resultados consistentes e de alta qualidade. |

| Tipos de Forno | Fornos de sinterização (alta temperatura para zircônia) e fornos de porcelana (baixa temperatura para estratificação e glacê). |

Eleve as capacidades do seu laboratório dentário com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios produtos sob medida como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa forte personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e a qualidade da restauração. Entre em contato conosco hoje para discutir como nossos fornos podem transformar suas aplicações odontológicas e impulsionar o sucesso!

Guia Visual

Produtos relacionados

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de mufla 1200℃ para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Como um forno de cerâmica a vácuo garante a qualidade da ligação? Obtenha restaurações metalo-cerâmicas superiores

- Como o controle preciso de temperatura em um forno de porcelana beneficia a sinterização? Alcance Restaurações Dentárias Perfeitas

- Quais são algumas inovações recentes em fornos para equipamentos de laboratório dentário? Aumente a eficiência com automação inteligente

- Como um sistema de resfriamento eficiente beneficia as operações de fornos odontológicos? Aumente a Produtividade e a Qualidade no Seu Laboratório

- Qual é o principal objetivo de um forno de sinterização em odontologia? Transformar Zircônia em Restaurações Dentárias Fortes