Para ligas de alta performance, o objetivo principal de usar um forno de indução sob vácuo ou atmosfera protetora é controlar a química do material em um nível fundamental. Este ambiente controlado impede que o metal fundido reaja com gases atmosféricos como oxigênio, nitrogênio e hidrogênio, que de outra forma introduziriam impurezas que degradariam a integridade estrutural e o desempenho do produto final.

Controlar a atmosfera do forno não é meramente uma medida protetora; é uma etapa de fabricação essencial para a criação de materiais avançados. É a escolha deliberada de eliminar reações químicas indesejadas para alcançar pureza inigualável e propriedades mecânicas previsíveis e de alto desempenho.

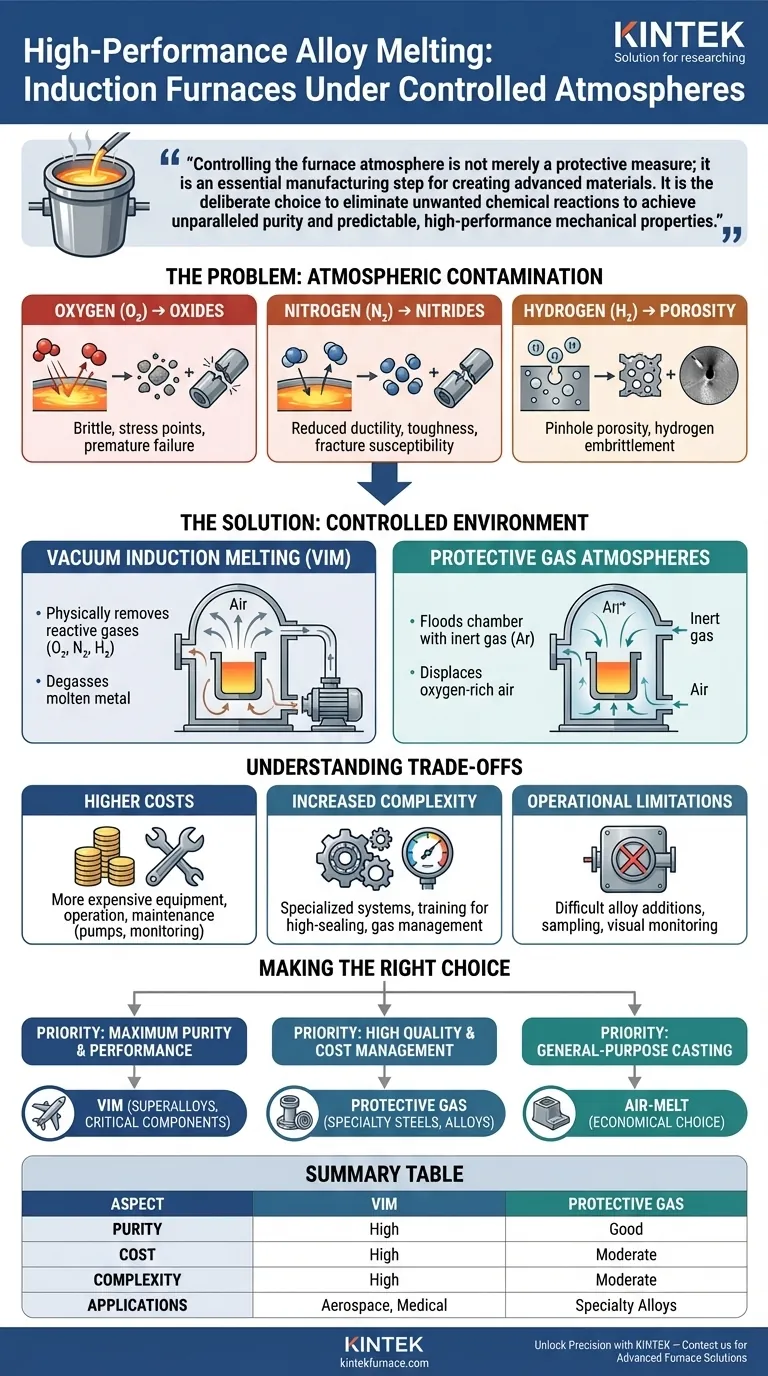

O Problema: Contaminação Atmosférica em Metal Fundido

Em altas temperaturas, o metal fundido é extremamente reativo. Expor-o ao ar ambiente convida uma série de reações químicas que são prejudiciais à qualidade do componente fundido final.

O Papel do Oxigênio: Formação de Óxidos

O oxigênio no ar reage prontamente com a maioria dos metais fundidos para formar inclusões de óxido. Essas partículas não metálicas são frequentemente quebradiças e atuam como pontos de concentração de tensão internos, criando pontos fracos microscópicos que podem iniciar rachaduras e levar a uma falha prematura do material.

O Impacto do Nitrogênio: Nitretos Indesejados

Da mesma forma, o nitrogênio pode dissolver-se no banho fundido e formar partículas de nitreto duras e quebradiças em certas ligas. Essas inclusões reduzem a ductilidade e a tenacidade do material, tornando-o mais suscetível à fratura sob carga.

A Ameaça do Hidrogênio: Porosidade e Fragilização

O hidrogênio, frequentemente proveniente da umidade na atmosfera, é altamente solúvel em metal fundido, mas sua solubilidade cai drasticamente à medida que o metal se solidifica. Isso força o hidrogênio aprisionado para fora da solução, criando pequenas bolhas de gás conhecidas como porosidade puntiforme. Essa porosidade enfraquece toda a estrutura e também pode levar a um fenômeno chamado fragilização por hidrogênio.

A Solução: Controlando o Ambiente do Forno

Para combater esses problemas, fornos de indução especializados isolam a fusão da atmosfera ambiente de uma de duas maneiras principais.

Fusão por Indução a Vácuo (VIM)

O método mais eficaz é colocar toda a bobina de indução e o cadinho dentro de uma câmara e puxar um vácuo forte. Isso remove fisicamente os gases reativos, impedindo a formação de óxidos e nitretos. Também ajuda a desgasificar o próprio metal fundido, removendo o hidrogênio dissolvido para prevenir a porosidade.

Atmosferas de Gás Protetor

Uma alternativa mais comum e econômica é purgar a câmara de fusão com uma atmosfera protetora. Isso envolve inundar a área com um gás inerte, como argônio, que desloca o ar rico em oxigênio. Para alguns processos, um gás reativo como nitrogênio ou uma atmosfera redutora pode ser usado intencionalmente para alcançar propriedades metalúrgicas específicas.

Compreendendo os Compromissos

Embora essencial para materiais de alta qualidade, operar sob vácuo ou atmosfera controlada introduz desafios e custos significativos.

Custos de Equipamento e Operacionais Mais Altos

Os fornos de indução a vácuo são substancialmente mais caros para comprar, operar e manter do que seus equivalentes de fusão ao ar devido à necessidade de câmaras de vácuo, bombas e sistemas de monitoramento sofisticados.

Complexidade Aumentada do Sistema

Os altos requisitos de vedação de uma câmara de vácuo e os complexos sistemas necessários para gerenciar o fluxo e a pressão do gás adicionam camadas de complexidade operacional. Isso exige treinamento especializado para operadores e equipe de manutenção.

Limitações Operacionais

O ambiente selado torna mais difícil adicionar materiais de liga, coletar amostras ou monitorar visualmente a fusão. Cada intervenção corre o risco de comprometer a integridade do vácuo ou da atmosfera protetora.

Fazendo a Escolha Certa para Sua Aplicação

A escolha do ambiente do forno depende inteiramente das propriedades exigidas do material final e do orçamento do projeto.

- Se o seu foco principal é a pureza e o desempenho máximos: Um sistema de Fusão por Indução a Vácuo (VIM) é inegociável para a produção de superligas, implantes médicos ou componentes aeroespaciais críticos.

- Se o seu foco principal é alta qualidade com gerenciamento de custos: A fusão sob um gás inerte protetor (como argônio) oferece excelente proteção contra oxidação e é uma grande melhoria em relação à fusão ao ar para muitos aços e ligas especiais.

- Se o seu foco principal é a fundição de uso geral: Para aplicações onde a presença de alguns óxidos não compromete o desempenho, um forno de indução padrão de fusão ao ar continua sendo a escolha mais econômica.

Ao controlar ativamente o ambiente do forno, você passa de simplesmente fundir metal para engenhar precisamente as propriedades finais de um material a partir de seu estado líquido.

Tabela Resumo:

| Aspecto | Fusão por Indução a Vácuo (VIM) | Atmosferas de Gás Protetor |

|---|---|---|

| Propósito | Remover gases reativos via vácuo para prevenir óxidos, nitretos e desgasificar hidrogênio | Deslocar o ar com gases inertes como argônio para proteger contra oxidação e contaminação |

| Benefícios | Pureza máxima, ideal para superligas, implantes médicos, aeroespacial | Custo-benefício, proteção de alta qualidade para aços e ligas especiais |

| Desafios | Alto custo de equipamento, complexidade operacional, monitoramento limitado da fusão | Custo moderado, requer gerenciamento de gás, menor pureza que VIM |

Desbloqueie a Precisão na Engenharia de Materiais com a KINTEK

Você está desenvolvendo ligas de alta performance para aplicações aeroespaciais, médicas ou especiais? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Garanta pureza inigualável e propriedades mecânicas previsíveis em seus materiais—entre em contato conosco hoje para discutir como nossas soluções podem aumentar a eficiência e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Onde o aquecimento por indução é comumente usado? Descubra suas principais aplicações industriais e comerciais

- Qual o papel de um forno de indução a vácuo no refino do aço M2? Alcançar Desoxidação Profunda e Pureza

- Qual é o papel de um forno de fusão a arco não consumível a vácuo? Síntese de Ligas de Alta Entropia com Precisão

- Qual é o papel de um forno de Fusão por Indução a Vácuo (VIM) na preparação de ligas Ni-W-Co-Ta? Garanta Alta Pureza e Precisão

- Quais são as principais aplicações industriais dos fornos de indução? Desvende Soluções Eficientes para o Processamento de Metais

- Qual é o papel de um forno de fusão por indução a vácuo na produção de ligas Fe-C-B-Cr-W? Alcançar Homogeneidade de Alta Pureza

- Qual é o papel de um forno de indução a vácuo na fusão de ligas Fe-Mn-Si? Garantindo a pureza e a precisão da memória de forma

- Quais são as principais aplicações industriais do aquecimento por indução? Desbloqueie Precisão e Eficiência em Seus Processos