Em sua essência, um forno de porcelana dentária é um forno altamente especializado projetado para a tarefa crítica de transformar materiais cerâmicos em restaurações dentárias duráveis e estéticas. Ele usa ciclos de temperatura e condições atmosféricas precisamente controlados para cozer, sinterizar e processar materiais como porcelana e zircónia, criando produtos acabados como coroas, pontes e facetas.

A verdadeira função do forno não é meramente aquecer; é alterar fundamentalmente as propriedades de um material. Ao gerir meticulosamente a temperatura, ele funde partículas microscópicas para alcançar a combinação exata de força, cor e translucidez necessária para que uma restauração pareça e funcione como um dente natural.

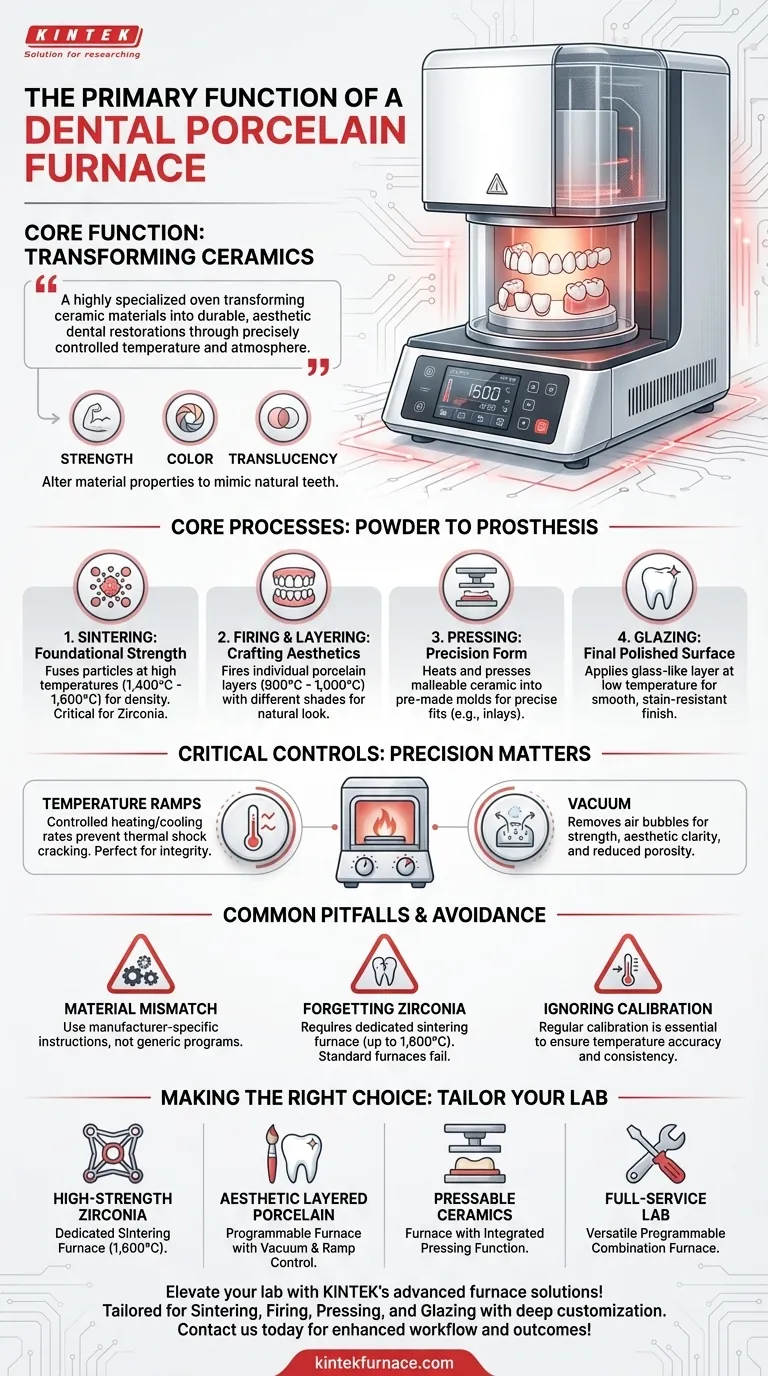

Os Processos Centrais: Do Pó à Prótese

Um forno dentário não é um dispositivo simples de "configurar e esquecer". Ele executa vários processos térmicos distintos, cada um contribuindo com uma qualidade específica para a restauração final.

Sinterização: Construindo a Força Fundamental

A sinterização é o processo de aquecimento de um material a uma alta temperatura, logo abaixo do seu ponto de fusão. Isso faz com que as partículas individuais se fundam, aumentando drasticamente a densidade e a força do material.

Isso é especialmente crítico para materiais como a zircónia, que são sinterizados a temperaturas muito altas (1.400°C a 1.600°C) para alcançar sua durabilidade excecional para coroas e pontes.

Cozedura e Camadas: Criando a Estética

Para restaurações onde a estética é primordial, os técnicos frequentemente constroem a porcelana em camadas. Cada camada pode ter um tom ou translucidez diferente para imitar a complexidade de um dente natural.

O forno é usado para cozer cada camada individualmente a uma temperatura precisa (tipicamente 900-1000°C), endurecendo-a antes que a próxima seja aplicada.

Prensagem: Atingindo a Forma de Precisão

Nesta técnica, um lingote cerâmico é aquecido até se tornar maleável. O forno então usa pressão mecânica integrada para prensar a cerâmica amolecida num molde ou matriz pré-fabricado.

Este método é altamente eficaz para criar restaurações incrivelmente precisas e de bom ajuste, como inlays, onlays e coroas unitárias.

Glaseamento: A Superfície Final Polida

A etapa final é frequentemente uma cozedura de glaseamento. Uma fina camada de material semelhante a vidro é aplicada à restauração e cozida a uma temperatura relativamente baixa.

Isso cria uma superfície lisa, não porosa e de alto brilho que resiste a manchas e parece natural para o paciente.

Compreendendo os Controles Principais

O sucesso de qualquer restauração depende da capacidade do forno de gerir com precisão duas variáveis críticas: temperatura e atmosfera. Este controlo é o que separa um resultado de alta qualidade de uma falha.

A Importância das Rampa de Temperatura

Um ciclo de cozedura não se trata apenas de atingir uma temperatura máxima. A taxa de aquecimento e arrefecimento (as "rampas") é igualmente importante.

Se uma peça cerâmica for aquecida ou arrefecida muito rapidamente, o choque térmico resultante fará com que rache. Fornos programáveis permitem que os técnicos controlem essas taxas perfeitamente, garantindo a integridade da restauração.

O Papel do Vácuo

Muitos ciclos de cozedura são realizados sob vácuo. Remover o ar da câmara de cozedura elimina impurezas e impede que bolhas de ar microscópicas fiquem presas dentro da porcelana.

Uma restauração cozida sem um vácuo adequado pode ser mais fraca, porosa e ter uma aparência turva ou opaca, comprometendo tanto a sua força quanto o seu valor estético.

Armadilhas Comuns a Evitar

Mesmo com equipamento avançado, erros do utilizador ou uma incompreensão do material podem levar a resultados insatisfatórios. O forno é tão bom quanto o protocolo que lhe é dado.

Incompatibilidade de Material

Diferentes sistemas cerâmicos de diferentes fabricantes têm requisitos de cozedura únicos. Usar um programa genérico para um material especializado é uma causa comum de falha.

Consulte sempre as instruções específicas do fabricante para temperaturas, taxas de rampa e tempos de espera.

Esquecendo as Necessidades da Zircónia

Fornos de porcelana padrão não conseguem atingir as temperaturas extremamente altas necessárias para sinterizar corretamente a zircónia. Tentar fazê-lo resultará numa estrutura fraca e esbranquiçada que é clinicamente inutilizável.

Os laboratórios que trabalham com zircónia devem investir num forno de sinterização dedicado capaz de manter temperaturas de até 1.600°C.

Ignorar a Calibração

Com o tempo, o termostato de um forno pode desviar-se, o que significa que a temperatura exibida já não corresponde à temperatura real dentro da câmara.

A calibração regular é essencial para garantir que os ciclos de cozedura sejam precisos e repetíveis. Um forno não calibrado é uma fonte primária de resultados inconsistentes, desde sombreamento incorreto até rachaduras.

Fazendo a Escolha Certa para o Seu Objetivo

O forno ideal depende inteiramente do tipo de trabalho que você produz. Alinhar as capacidades do equipamento com a produção primária do seu laboratório é a chave para um fluxo de trabalho eficiente.

- Se o seu foco principal são estruturas de zircónia de alta resistência: Você precisa de um forno de sinterização dedicado que possa atingir e manter de forma confiável temperaturas de 1.600°C.

- Se o seu foco principal é porcelana em camadas estética (PFM ou totalmente cerâmica): Sua prioridade é um forno programável com capacidade de vácuo excecional e controlo preciso das rampas de temperatura.

- Se o seu foco principal são cerâmicas prensáveis: Você precisa de um forno com uma função de prensagem integrada que combine calor e força mecânica com precisão.

- Se você é um laboratório de serviço completo: Um forno combinado versátil e programável que possa lidar com cozedura, prensagem e glaseamento é o investimento mais eficiente e que economiza espaço.

Em última análise, dominar o forno dentário é fundamental para entregar consistentemente restaurações que são funcionalmente sólidas e esteticamente excecionais.

Tabela Resumo:

| Processo | Função Principal | Faixa de Temperatura Típica |

|---|---|---|

| Sinterização | Fundir partículas para força | 1.400°C - 1.600°C |

| Cozedura e Camadas | Endurece camadas para estética | 900°C - 1.000°C |

| Prensagem | Modela cerâmicas com pressão | Varia conforme o material |

| Glaseamento | Cria superfície lisa e resistente a manchas | Baixa temperatura |

Eleve as capacidades do seu laboratório dentário com as soluções avançadas de fornos da KINTEK! Aproveitando uma excecional P&D e fabrico interno, fornecemos a diversos laboratórios fornos de alta temperatura adaptados para sinterização, cozedura, prensagem e glaseamento. A nossa linha de produtos inclui fornos tipo Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por uma forte personalização profunda para atender às suas necessidades experimentais únicas. Quer se concentre em estruturas de zircónia, porcelana em camadas ou restaurações de serviço completo, a KINTEK oferece precisão e confiabilidade. Contacte-nos hoje para discutir como podemos melhorar o seu fluxo de trabalho e resultados!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica