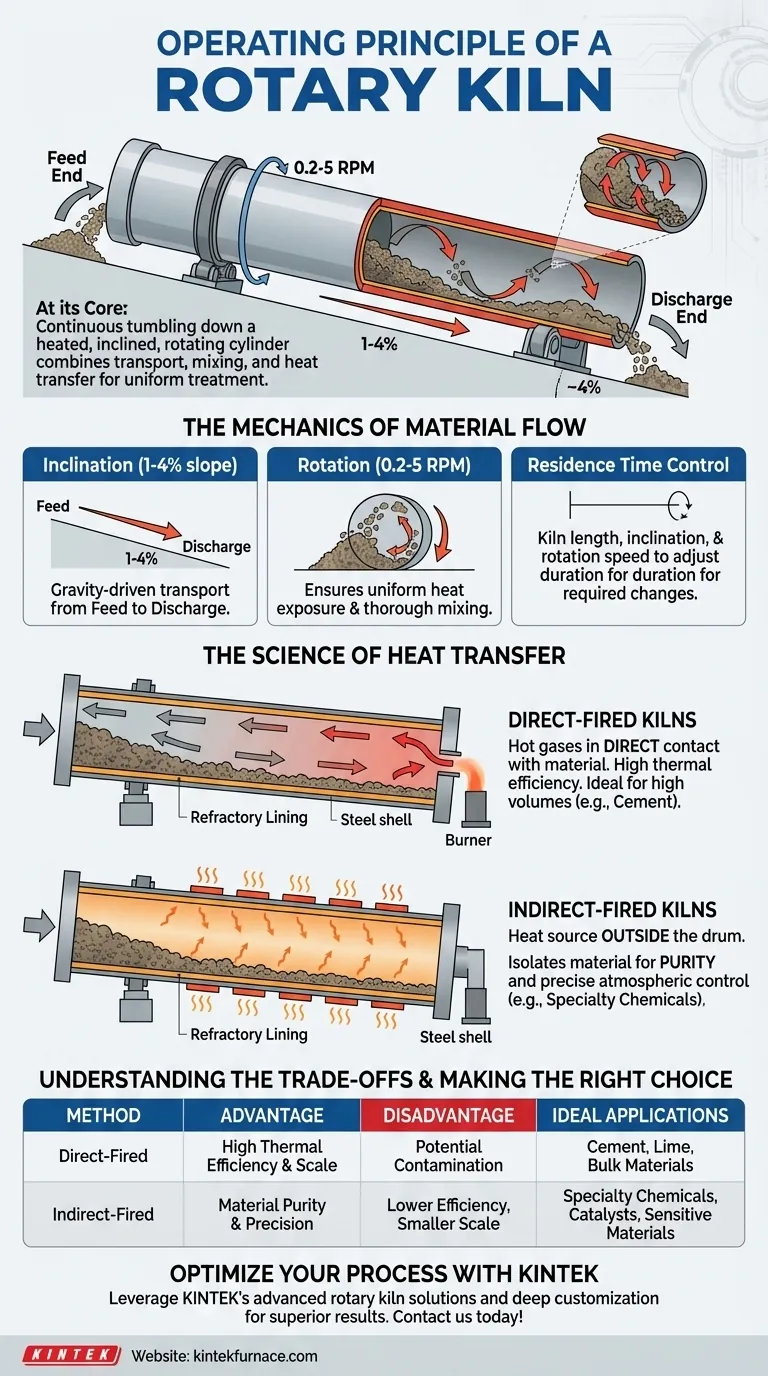

Em sua essência, um forno rotativo opera tombando continuamente o material para baixo em um cilindro aquecido, que gira lentamente e é ligeiramente inclinado. Este mecanismo simples, mas eficaz, combina o transporte de material, a mistura e a transferência de calor em um único processo. A combinação da inclinação do forno e da sua velocidade de rotação dita como o material se move e quanto tempo é exposto ao calor, permitindo um tratamento térmico preciso e uniforme.

O princípio fundamental do forno rotativo é sua capacidade de alcançar um processamento térmico contínuo e uniforme. Ele consegue isso usando a gravidade e a rotação para mover e misturar materiais através de um ambiente controlado e de alta temperatura, tornando-o um pilar da indústria pesada.

A Mecânica do Fluxo de Material

A genialidade do forno rotativo está em como ele usa a física simples para gerenciar um processo industrial complexo. O movimento do material não é arbitrário; é uma variável cuidadosamente controlada.

O Papel da Inclinação

Todo o vaso do forno é ajustado em um leve ângulo descendente, tipicamente entre 1% e 4% em relação à horizontal.

Essa inclinação é o principal impulsionador do transporte de material. O material alimentado na extremidade superior, ou de "alimentação", viaja naturalmente para a extremidade inferior, ou de "descarga", devido à gravidade.

O Impacto da Rotação

O forno gira lentamente em seu eixo longitudinal, geralmente entre 0,2 e 5 rotações por minuto (RPM).

Essa rotação eleva o material parcialmente pela parede interna do forno antes que ele caia de volta para o leito de material. Essa ação de tombamento é crítica para garantir exposição uniforme ao calor e mistura completa, o que previne pontos quentes e promove reações químicas consistentes.

Controlando o Tempo de Residência

O "tempo de residência"—o tempo total que o material passa dentro do forno—é uma função do comprimento do forno, sua inclinação e sua velocidade de rotação.

Ao ajustar a inclinação e a velocidade de rotação, os operadores podem controlar com precisão essa duração para garantir que o material sofra as mudanças físicas ou químicas necessárias.

A Ciência da Transferência de Calor

Fazer com que o calor chegue ao material é o propósito final do forno. Isso é alcançado através de dois métodos principais, cada um com vantagens distintas.

Fornos de Aquecimento Direto

Em um sistema de aquecimento direto, um queimador está tipicamente localizado na extremidade de descarga do forno, gerando gases quentes que fluem diretamente através do cilindro.

Esses gases entram em contato direto com o material, transferindo calor eficientemente. A maioria dos grandes fornos industriais usa um fluxo contracorrente, onde o gás quente flui na direção oposta ao material, maximizando a eficiência térmica.

Fornos de Aquecimento Indireto

Em um sistema de aquecimento indireto, a fonte de calor está localizada fora do tambor rotativo. O tambor é aquecido externamente, e esse calor irradia para dentro, atingindo o material.

Este projeto é crucial quando o material não deve ser contaminado por subprodutos da combustão ou quando uma atmosfera interna específica (por exemplo, inerte ou redutora) é necessária. Fornos rotativos elétricos são um exemplo comum disso, usando elementos de aquecimento elétricos para um calor preciso e limpo.

O Revestimento Refratário Crítico

O interior da carcaça de aço do forno é protegido por um revestimento refratário, uma camada de tijolo ou material moldável resistente ao calor.

Este revestimento serve a dois propósitos: isola a carcaça de aço de temperaturas extremas do processo e minimiza a perda de calor para o ambiente circundante, melhorando a eficiência geral.

Entendendo as Compensações: Aquecimento Direto vs. Indireto

A escolha entre aquecimento direto e indireto é a decisão de projeto mais fundamental e depende inteiramente dos requisitos do processo.

Aquecimento Direto: Eficiência e Escala

Fornos de aquecimento direto são mais eficientes termicamente porque o calor é transferido diretamente da chama e dos gases para o material. Isso os torna ideais para processar grandes volumes de materiais a granel, como na fabricação de cimento.

A principal desvantagem é o potencial de o material ser contaminado por subprodutos da combustão de combustível, como cinzas ou enxofre.

Aquecimento Indireto: Pureza e Precisão

Fornos de aquecimento indireto são a escolha superior quando a pureza do material é primordial. Ao isolar o material da fonte de calor, qualquer risco de contaminação é eliminado.

Este método também permite controle absoluto sobre a atmosfera interna do forno. Embora menos eficientes termicamente e muitas vezes de menor escala, a precisão do aquecimento indireto é essencial para a produção de produtos químicos especiais, calcinação de catalisadores ou processamento de materiais sensíveis.

Fazendo a Escolha Certa para o Seu Processo

Compreender esses princípios operacionais permite selecionar e otimizar um forno para um objetivo industrial específico.

- Se o seu foco principal é o processamento de alto volume e baixo custo (como cimento ou cal): Um forno de aquecimento direto, contracorrente, é a escolha mais eficiente térmica e economicamente.

- Se o seu foco principal é a pureza do material ou uma atmosfera controlada (como produtos químicos especiais): Um forno de aquecimento indireto, possivelmente elétrico, oferece o isolamento e a precisão necessários ao processo.

- Se o seu foco principal é uma reação química específica: Controlar o tempo de residência e o perfil de temperatura nas diferentes zonas do forno (secagem, pré-aquecimento, calcinação) é o fator mais crítico.

Ao dominar a interação de rotação, inclinação e fluxo de calor, qualquer desafio de processamento térmico pode ser efetivamente projetado e controlado.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Fluxo de Material | Controlado pela inclinação do forno (rampa de 1-4%) e rotação (0,2-5 RPM) para transporte e mistura impulsionados pela gravidade. |

| Transferência de Calor | Aquecimento direto para eficiência; aquecimento indireto para pureza e atmosferas controladas. |

| Tempo de Residência | Ajustável via inclinação e rotação para garantir tratamento térmico uniforme e reações químicas. |

| Aplicações | Ideal para cimento, cal, produtos químicos especiais e calcinação de catalisadores. |

Otimize seu processamento térmico com as soluções avançadas de fornos rotativos da KINTEK! Aproveitando a excepcional P&D e a fabricação interna, fornecemos fornos de alta temperatura como Fornos Rotativos, Fornos Mufla e Sistemas CVD/PECVD, adaptados às suas necessidades exclusivas. Seja na produção de cimento ou em produtos químicos especiais, nossa profunda personalização garante controle preciso para resultados superiores. Entre em contato conosco hoje para discutir como podemos aumentar sua eficiência e qualidade de produto!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão