À primeira vista, os elementos de aquecimento de Dissiliceto de Molibdénio (MoSi₂) exibem alta resistência mecânica para um material cerâmico, mas essa resistência é caracterizada pela dureza e resistência à compressão, em vez de ductilidade. As especificações chave incluem uma resistência à flexão de 350 MPa, uma resistência à compressão de 650 MPa e uma tenacidade à fratura de 4,5 MPa·m¹/². Isso os torna robustos sob cargas previsíveis, mas suscetíveis a fraturas frágeis por impactos bruscos.

A principal conclusão é que, embora os elementos de MoSi₂ sejam fortes o suficiente para suportar tensões operacionais significativas, como vibração e ciclagem térmica, sua natureza cerâmica os torna inerentemente frágeis. Compreender essa troca entre a resistência a altas temperaturas e a baixa tenacidade ao impacto é fundamental para o projeto, manuseio e operação adequados.

Desconstruindo as Propriedades Mecânicas

Para compreender totalmente as capacidades dos elementos de MoSi₂, devemos olhar além de uma única métrica de "resistência" e examinar as propriedades específicas que definem seu comportamento mecânico.

Resistência à Compressão e à Flexão

Os elementos de MoSi₂ têm uma alta resistência à compressão (650 MPa), o que significa que resistem muito bem às forças de esmagamento.

Sua resistência à flexão (350 MPa) também indica uma forte resistência à flexão sob carga, um atributo crucial para elementos que se estendem por distâncias dentro de uma câmara de forno. Esses valores são altos para um material que opera em temperaturas extremas.

Tenacidade à Fratura e Dureza

A tenacidade à fratura (4,5 MPa·m¹/²) é, sem dúvida, o número mais crítico para aplicação prática. Este valor, embora respeitável para uma cerâmica, indica uma baixa resistência à propagação de trincas.

Combinado com uma alta dureza (12,0 GPa), este perfil define um material frágil clássico. É difícil de riscar ou deformar, mas uma vez que uma trinca começa — muitas vezes a partir de um pequeno impacto ou defeito de superfície — pode levar a uma falha súbita.

O Papel da Porosidade e da Densidade

A densidade (5,8 g/cm³) do material e a baixa porosidade (+/- 5%) são indicadores de fabricação de alta qualidade. Uma estrutura densa e não porosa é essencial para alcançar a resistência mecânica declarada e prevenir pontos fracos internos onde as fraturas poderiam se originar.

Resistência em um Contexto Prático

Essas propriedades do material influenciam diretamente o desempenho dos elementos de MoSi₂ e como devem ser manuseados em um ambiente industrial ou laboratorial do mundo real.

Resiliência à Ciclagem Térmica

Uma das principais vantagens do MoSi₂ é sua capacidade de suportar ciclagem térmica rápida. Sua elongação térmica de 4% é gerenciada por sua estrutura rígida, permitindo tempos rápidos de aquecimento e resfriamento sem degradação que poderia afetar materiais menos estáveis.

Vibração e Choque Operacional

A resistência e rigidez inerentes permitem que esses elementos suportem facilmente os choques mecânicos e vibrações típicos de um forno em operação. Seu design robusto, muitas vezes apresentando juntas especialmente moldadas, oferece forte resistência ao impacto contra tensões operacionais previsíveis.

Riscos de Manuseio e Instalação

O maior risco mecânico para um elemento de MoSi₂ ocorre durante a instalação e manutenção. Devido à sua fragilidade, deixar cair um elemento ou golpeá-lo com uma ferramenta pode causar microfissuras que levam a falhas prematuras uma vez que o forno é levado à temperatura.

Compreendendo as Compensações

Nenhum material é perfeito. O desempenho excepcional em altas temperaturas do MoSi₂ vem com vulnerabilidades específicas que devem ser gerenciadas.

O Fator Fragilidade: Resistência vs. Tenacidade

A compensação mais significativa é a resistência versus a tenacidade. O MoSi₂ é forte sob compressão e flexão, mas não é tenaz contra impactos. Isso contrasta com elementos metálicos, que são dúcteis e podem dobrar ou deformar sem fraturar, mas não conseguem atingir as mesmas temperaturas de operação.

Desempenho Acima de 1500°C

Quando operados consistentemente acima de 1500°C, os elementos de MoSi₂ geralmente duram significativamente mais do que alternativas como o Carboneto de Silício (SiC). A camada protetora de sílica que se forma na superfície do elemento é mais estável nessas temperaturas extremas.

Susceptibilidade à Contaminação

A integridade mecânica está ligada à estabilidade química. As referências indicam que os elementos de MoSi₂ são mais propensos a problemas de contaminação. A falha em secar adequadamente os materiais colocados no forno pode levar a reações químicas que degradam a camada protetora do elemento, comprometendo sua resistência e vida útil.

Fazendo a Escolha Certa para sua Aplicação

A seleção do elemento de aquecimento correto requer o alinhamento de suas propriedades com seu objetivo operacional principal.

- Se seu foco principal é a temperatura máxima de operação (>1600°C) e longa vida útil: O MoSi₂ é a escolha superior, desde que você possa garantir um manuseio cuidadoso durante a instalação e manter uma atmosfera de forno limpa e seca.

- Se seu foco principal é a robustez contra impacto físico ou manuseio brusco: Você deve projetar suportes de forno para proteger os elementos frágeis de MoSi₂ ou considerar alternativas metálicas mais resistentes, mas de menor temperatura.

- Se seu foco principal é a ciclagem térmica rápida e a eficiência energética: A resistência estável e o tempo de resposta rápido do MoSi₂ o tornam um candidato ideal para aplicações que exigem mudanças frequentes de temperatura.

Em última análise, aproveitar a força excepcional dos elementos de aquecimento de MoSi₂ depende de respeitar sua fragilidade inerente.

Tabela Resumo:

| Propriedade | Valor |

|---|---|

| Resistência à Flexão | 350 MPa |

| Resistência à Compressão | 650 MPa |

| Tenacidade à Fratura | 4.5 MPa·m¹/² |

| Dureza | 12.0 GPa |

| Densidade | 5.8 g/cm³ |

| Porosidade | +/- 5% |

| Alongamento Térmico | 4% |

Otimize seus processos de alta temperatura com as soluções avançadas de aquecimento da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento MoSi2 confiáveis e outros sistemas de fornos de alta temperatura, como Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando o desempenho e a durabilidade. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem elevar a eficiência e os resultados do seu laboratório!

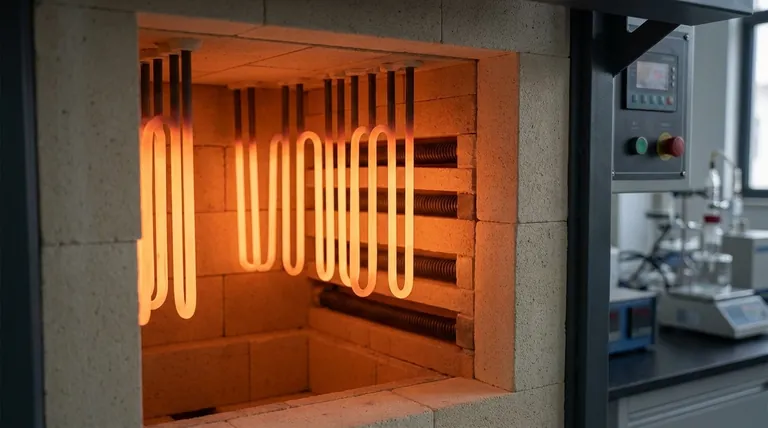

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade