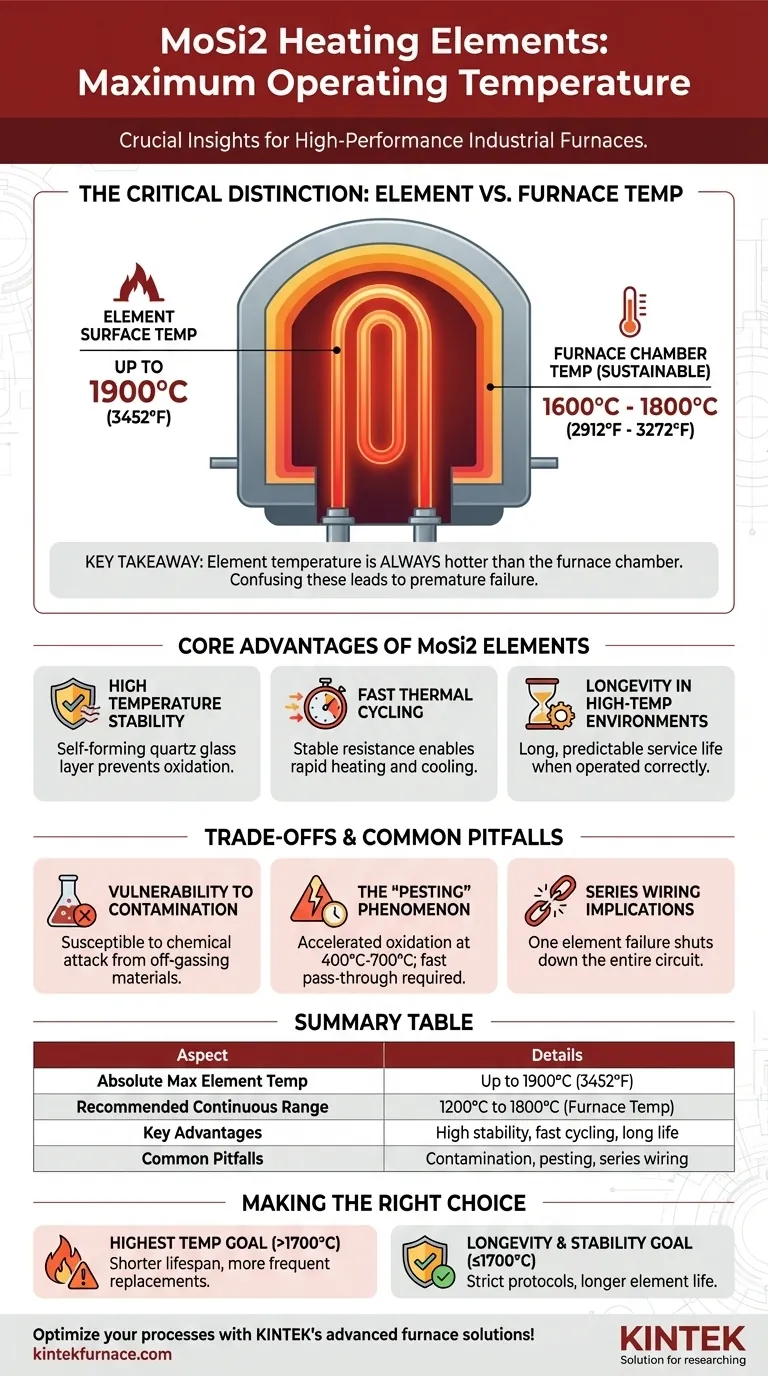

Na prática, a temperatura máxima do elemento para elementos de aquecimento de Dissiliceto de Molibdénio (MoSi2) pode atingir até 1900°C (3452°F). No entanto, a temperatura de operação sustentável dentro de um forno é tipicamente mais baixa, caindo na faixa de 1600°C a 1800°C (2912°F a 3272°F) para a maioria das aplicações industriais.

O ponto chave é que a temperatura máxima nominal de um elemento não é a mesma que a temperatura máxima de operação do forno. Compreender esta distinção, juntamente com as vulnerabilidades ambientais do material, é crítico para alcançar tanto alto desempenho quanto longa vida útil.

Compreendendo as Classificações de Temperatura do MoSi2

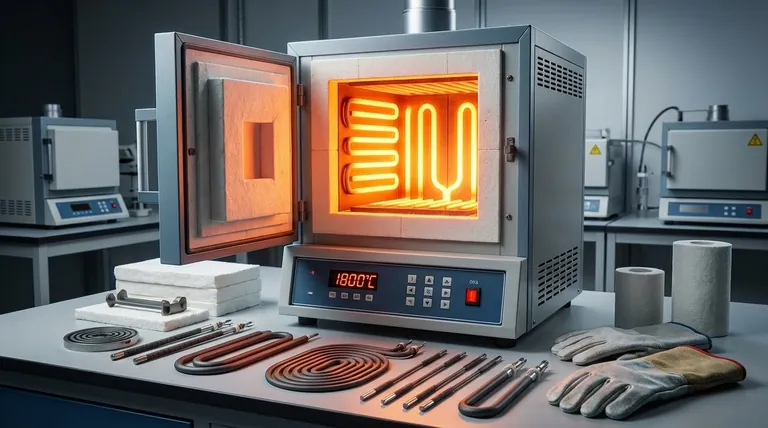

Os elementos de MoSi2 são uma referência para aquecimento elétrico de alta temperatura, mas suas classificações de temperatura devem ser interpretadas corretamente para garantir uma operação confiável.

A Diferença Crítica: Temperatura do Elemento vs. do Forno

A superfície de um elemento de aquecimento é sempre mais quente do que a câmara do forno que ele está aquecendo. Para MoSi2, a superfície do elemento pode estar operando a 1800°C a 1900°C para manter uma temperatura estável do forno de 1600°C a 1700°C.

Confundir esses dois valores é uma causa comum de falha prematura do elemento. Levar a atmosfera do forno à temperatura máxima absoluta do elemento encurtará drasticamente sua vida útil.

Temperatura Máxima Absoluta do Elemento

O limite físico do material é de aproximadamente 1900°C (3452°F). Operar nesta temperatura ou próximo a ela deve ser considerado uma capacidade de pico, intermitente, em vez de um ponto de operação contínuo.

Faixa de Operação Contínua Recomendada

Para um equilíbrio ideal entre desempenho e longevidade, a maioria dos processos industriais usa elementos de MoSi2 para manter as temperaturas do forno entre 1200°C e 1800°C. Operar consistentemente acima de 1500°C é onde esses elementos proporcionam uma vantagem significativa de vida útil sobre alternativas como o Carboneto de Silício (SiC).

Principais Vantagens dos Elementos de MoSi2

A capacidade de operar em temperaturas extremas deriva de várias propriedades chave do material que tornam o MoSi2 unicamente adequado para aplicações exigentes.

Estabilidade em Altas Temperaturas

Os elementos de MoSi2 desenvolvem uma camada protetora externa de vidro de quartzo (sílica) quando aquecidos. Esta camada autoformada impede que o material subjacente oxide, permitindo que permaneça estável em temperaturas que destruiriam a maioria dos outros metais.

Ciclos Térmicos Rápidos

A resistência dos elementos permanece relativamente estável em toda a sua faixa de temperatura de operação. Isso permite que sejam aquecidos e resfriados rapidamente sem sofrer danos significativos, tornando-os ideais para processos que exigem ciclos térmicos rápidos.

Longevidade em Ambientes de Alta Temperatura

Quando operados corretamente dentro de sua faixa recomendada e mantidos livres de contaminantes, os elementos de MoSi2 têm uma vida útil muito longa e previsível. Isso reduz o tempo de inatividade do forno e os custos de manutenção.

Compreendendo as Desvantagens e Armadilhas Comuns

Embora poderosos, os elementos de MoSi2 não são indestrutíveis. Sua confiabilidade depende da compreensão de suas vulnerabilidades específicas.

Vulnerabilidade à Contaminação

Esses elementos são altamente suscetíveis a ataques químicos. Os técnicos devem garantir que os materiais colocados no forno, como zircônia pintada ou colorida, estejam completamente secos e curados para evitar a liberação de gases que podem contaminar e destruir os elementos.

O Fenômeno do "Pesting"

Em temperaturas mais baixas, tipicamente entre 400°C e 700°C (750°F a 1300°F), o MoSi2 pode sofrer oxidação acelerada, um fenômeno conhecido como "pesting" (praga). Isso faz com que o elemento se desintegre rapidamente em pó. Os fornos devem ser projetados para passar por essa faixa de temperatura rapidamente durante o aquecimento e o resfriamento.

Implicações da Fiação em Série

Os elementos de MoSi2 são frequentemente conectados em série. Isso significa que, se um elemento falhar, todo o circuito é interrompido, o que pode desligar uma seção do forno. Este design simplifica o controle de energia, mas torna a solução de problemas de um elemento individual falho mais crítica.

Fazendo a Escolha Certa para o Seu Objetivo

Sua temperatura de operação alvo deve ser determinada pelo seu objetivo principal — equilibrar o desempenho máximo com a confiabilidade a longo prazo.

- Se o seu foco principal é atingir a temperatura de processo mais alta possível: Você pode projetar seu forno para operar perto de 1800°C, mas deve aceitar uma vida útil mais curta do elemento e orçar para substituições mais frequentes.

- Se o seu foco principal é a longevidade do elemento e a estabilidade do processo: Limite sua temperatura máxima de operação contínua a 1700°C ou menos e implemente protocolos rigorosos para limpeza e manutenção do forno.

- Se o seu processo requer ciclagem frequente: Certifique-se de que seu sistema de controle esteja programado para passar pela faixa de "pesting" de 400°C-700°C o mais rapidamente possível para proteger os elementos.

Em última análise, aproveitar todo o potencial dos elementos de aquecimento de MoSi2 vem de tratá-los como um componente de um sistema térmico completo.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Temperatura Máxima Absoluta do Elemento | Até 1900°C (3452°F) |

| Faixa de Operação Contínua Recomendada | 1200°C a 1800°C para temperatura do forno |

| Principais Vantagens | Estabilidade em alta temperatura, ciclagem térmica rápida, longa vida útil |

| Armadilhas Comuns | Vulnerabilidade à contaminação, "pesting" a 400°C-700°C, implicações da fiação em série |

Otimize seus processos de alta temperatura com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de aquecimento personalizados. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por uma forte personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para melhorar o desempenho e a longevidade em suas aplicações térmicas!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil