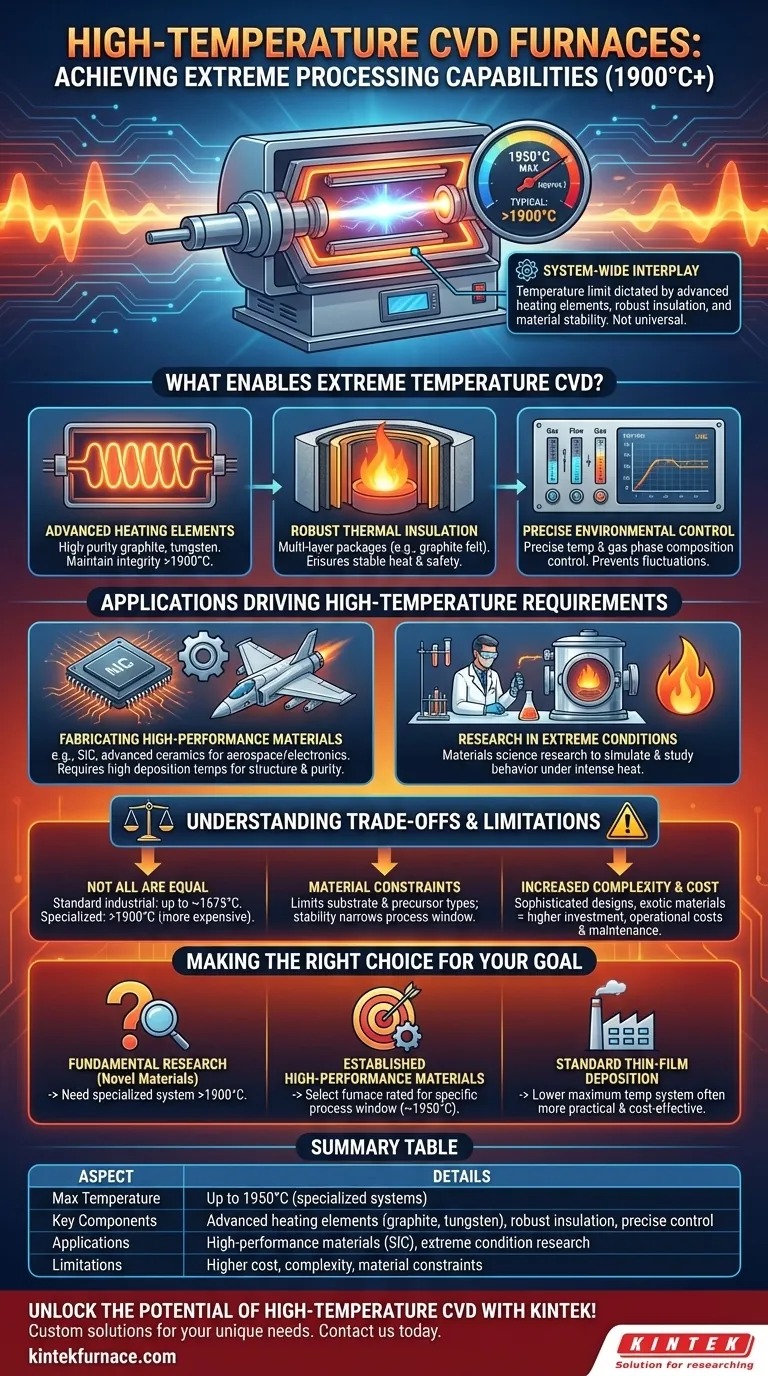

Em aplicações especializadas, os fornos de Deposição Química de Vapor (CVD) podem operar em temperaturas extremas, tipicamente atingindo mais de 1900°C. Certos sistemas altamente avançados são projetados para atingir temperaturas de até aproximadamente 1950°C, possibilitando a fabricação de materiais de próxima geração sob condições de processamento severas.

Embora fornos de CVD especializados possam operar acima de 1900°C, essa capacidade não é universal. O limite real de temperatura é ditado por uma interação em todo o sistema de elementos de aquecimento avançados, isolamento robusto e a estabilidade química dos materiais que estão sendo processados.

O Que Permite o CVD de Temperatura Extrema?

Atingir e manter temperaturas próximas a 2000°C não é uma tarefa simples. Requer um forno projetado do zero com componentes especializados e sistemas de controle precisos para gerenciar um ambiente térmico tão exigente.

Elementos de Aquecimento Avançados

Elementos de aquecimento padrão não conseguem suportar essas temperaturas. Fornos de CVD especializados dependem de materiais como grafite de alta pureza ou tungstênio, que mantêm sua integridade estrutural e eficiência de aquecimento bem acima de 1900°C.

Isolamento Térmico Robusto

Para manter um calor estável e uniforme e proteger o equipamento circundante, esses fornos utilizam pacotes de isolamento multicamadas feitos de feltro de grafite ou outros materiais refratários avançados. Isso garante eficiência energética e segurança operacional.

Controle Preciso do Ambiente

Alta temperatura é apenas uma parte da equação. O sistema também deve fornecer controle de temperatura preciso e gerenciar uma composição de fase gasosa controlável. Isso evita flutuações de temperatura e garante que os gases precursores reajam conforme o pretendido, o que é fundamental para criar filmes finos uniformes e de alta qualidade.

Aplicações que Impulsionam Requisitos de Alta Temperatura

A necessidade de tais temperaturas extremas é impulsionada pela síntese de materiais com propriedades excepcionais que não podem ser formadas em condições normais.

Fabricação de Materiais de Alto Desempenho

Materiais como certas cerâmicas avançadas, carbeto de silício (SiC) e outros compósitos para aeroespacial ou eletrônica de alta potência requerem temperaturas de deposição extremamente altas para alcançar a estrutura cristalina e a pureza desejadas.

Pesquisa em Condições Extremas

Esses fornos são ferramentas inestimáveis para a pesquisa em ciência de materiais. Eles permitem que os cientistas simulem ambientes extremos e estudem como os materiais se comportam e se formam sob condições de calor intenso e pressão controlada.

Compreendendo as Compensações e Limitações

Embora impressionantes, essas capacidades de alta temperatura vêm com restrições significativas que devem ser compreendidas antes de selecionar um sistema.

Nem Todos os Fornos de CVD São Iguais

É fundamental distinguir entre fornos padrão e especializados. Muitos sistemas CVD industriais operam em temperaturas máximas mais baixas, com alguns atingindo até 1675°C. A capacidade de exceder 1900°C é uma característica de equipamentos altamente especializados e, muitas vezes, mais caros.

Restrições de Material e Processo

O calor extremo limita os tipos de substratos e gases precursores que podem ser usados. Muitos materiais não são estáveis nessas temperaturas, o que restringe significativamente a janela de processo. A escolha do forno depende fundamentalmente do material que está sendo processado.

Complexidade e Custo Aumentados

Fornos capazes de atingir essas temperaturas exigem projetos mais sofisticados, materiais exóticos e sistemas de segurança avançados. Isso resulta em maior investimento inicial, custos operacionais mais altos e protocolos de manutenção mais exigentes.

Fazendo a Escolha Certa Para o Seu Objetivo

A escolha de um forno requer a adequação de sua capacidade térmica aos seus objetivos específicos de material e processo.

- Se o seu foco principal for pesquisa fundamental em materiais novos: Você provavelmente precisará de um sistema especializado capaz de atingir ou exceder 1900°C para explorar a síntese sob condições extremas.

- Se o seu foco principal for produzir materiais de alto desempenho estabelecidos: Selecione um forno especificamente classificado para a janela de processo conhecida desse material, o que pode exigir temperaturas próximas a 1950°C.

- Se o seu foco principal for a deposição de filmes finos padrão: Um forno com temperatura máxima mais baixa é frequentemente mais prático, confiável e econômico para sua aplicação.

Em última análise, a capacidade de temperatura do forno é uma ferramenta crítica que deve ser precisamente alinhada com seus objetivos de ciência de materiais.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Temperatura Máxima | Até 1950°C para sistemas especializados |

| Componentes Chave | Elementos de aquecimento avançados (ex: grafite, tungstênio), isolamento robusto (ex: feltro de grafite), controle preciso do ambiente |

| Aplicações | Fabricação de materiais de alto desempenho (ex: SiC, cerâmicas avançadas), pesquisa em condições extremas |

| Limitações | Custo mais alto, complexidade aumentada, restrições de estabilidade do material |

Desbloqueie o potencial do CVD de alta temperatura para seu laboratório com a KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos soluções avançadas como Sistemas CVD/PECVD, Fornos de Mufa, Tubo, Rotativo, a Vácuo e com Atmosfera, adaptados às suas necessidades exclusivas. Nossa profunda personalização garante desempenho preciso para ciência de materiais e aplicações industriais. Contate-nos hoje para discutir como nossos fornos podem elevar sua pesquisa e produção!

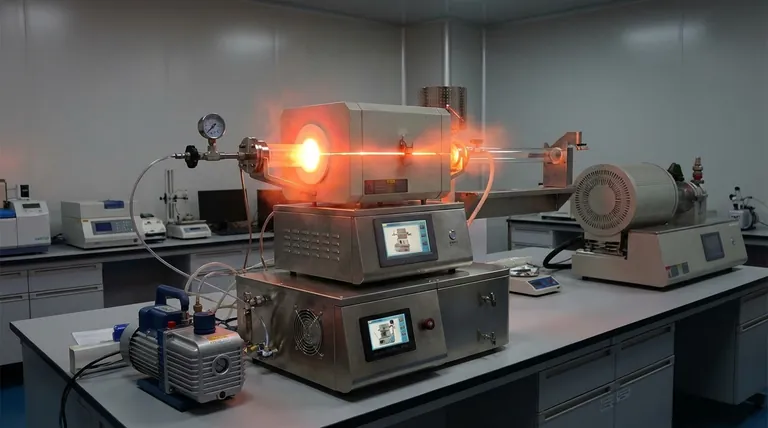

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais tendências futuras são esperadas no desenvolvimento de fornos tubulares de CVD? Descubra Sistemas Mais Inteligentes e Versáteis

- Quais são as vantagens dos sistemas de sinterização de forno tubular CVD? Alcance Controle e Pureza Superiores de Materiais

- O que são heteroestruturas 2D e como são criadas usando fornos de tubo CVD? Desbloqueie a Engenharia de Materiais em Escala Atômica

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Quais são as principais características de design de um Forno Tubular CVD? Otimize a Síntese de Materiais com Precisão