Embora os termos sejam frequentemente usados de forma intercambiável, o forno especializado de alta temperatura usado para transformar argila em cerâmica durável é propriamente chamado de forno de cerâmica (ou "kiln" em inglês). Um forno de cerâmica não é simplesmente um forno industrial; é um instrumento de precisão projetado para controlar o calor extremo por muitas horas para induzir mudanças químicas e físicas específicas no material.

O nome do dispositivo é menos importante do que sua função. O propósito de um forno de cerâmica é aplicar um ciclo térmico preciso, transformando argila crua e frágil em um objeto cerâmico denso, vitrificado e permanente através de processos como queima e sinterização.

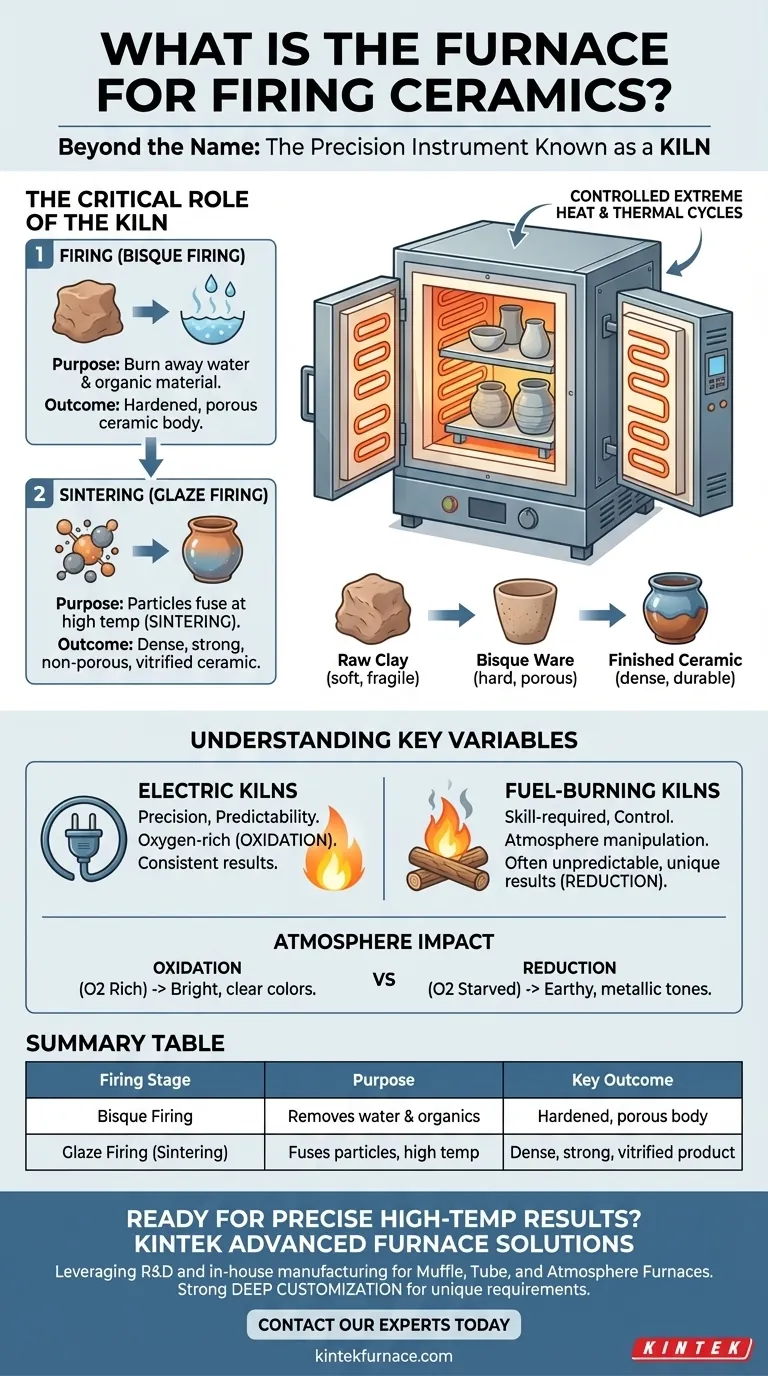

Além do Nome: O Papel Crítico do Forno de Cerâmica

Compreender o que um forno de cerâmica faz é muito mais valioso do que simplesmente saber seu nome. A transformação de argila macia em cerâmica dura é um processo cuidadosamente controlado que acontece em estágios distintos, todos gerenciados dentro do forno de cerâmica.

A Transformação Inicial: Queima

A primeira etapa principal é frequentemente chamada de queima de biscoito (bisque firing). Nesta fase, o forno de cerâmica aquece o material cerâmico a uma temperatura moderadamente alta.

Este aquecimento inicial serve para queimar qualquer água e materiais orgânicos restantes dentro da argila. O resultado é um objeto endurecido, mas ainda poroso, forte o suficiente para ser manuseado e esmaltado, mas ainda não totalmente durável ou impermeável.

Alcançando a Forma Final: Sinterização

Para atingir sua força e durabilidade finais, a cerâmica passa por uma segunda queima, de temperatura mais alta, frequentemente chamada de queima de esmalte (glaze firing). Durante esta fase, ocorre o processo crítico de sinterização.

O forno de cerâmica eleva o material a uma temperatura onde as partículas cerâmicas começam a se fundir. Este processo elimina os poros entre as partículas, aumentando drasticamente a densidade e a força do material. Isso é o que torna uma peça cerâmica não porosa, durável e adequada para uso funcional.

A Importância do Controle Preciso

Um forno de cerâmica moderno é uma ferramenta sofisticada. Diferentes tipos de argila e esmaltes amadurecem em temperaturas muito específicas, e a taxa de aquecimento e resfriamento deve ser gerenciada com precisão.

Aquecer muito rapidamente pode fazer com que a água retida se transforme em vapor e quebre a peça. Resfriar muito rápido pode criar choque térmico, resultando em rachaduras. A capacidade do forno de cerâmica de executar um cronograma de temperatura programado é essencial para o sucesso.

Compreendendo as Variáveis Chave

Nem todos os processos de queima são iguais. O tipo de forno de cerâmica e a atmosfera dentro dele têm um impacto profundo nas propriedades estéticas e estruturais finais da cerâmica.

Fornos de Cerâmica Elétricos vs. a Combustível

Fornos de cerâmica elétricos são valorizados por sua precisão e previsibilidade. Eles criam um ambiente limpo e rico em oxigênio (oxidação) que produz resultados consistentes, o que é ideal para muitos ceramistas de produção e amadores.

Fornos de cerâmica a combustível (usando gás, madeira ou óleo) exigem mais habilidade para operar, mas oferecem maior controle sobre a atmosfera do forno. Ao ajustar a mistura de combustível e ar, um artista pode criar resultados únicos e muitas vezes imprevisíveis que são impossíveis de alcançar em um forno elétrico.

O Impacto da Atmosfera de Queima

A atmosfera refere-se ao ambiente químico dentro do forno de cerâmica. Uma atmosfera de oxidação é rica em oxigênio e geralmente resulta em cores de esmalte brilhantes e claras.

Uma atmosfera de redução é pobre em oxigênio. Isso força o fogo a retirar moléculas de oxigênio diretamente da argila e dos esmaltes, causando mudanças químicas dramáticas e muitas vezes belas nos corantes. É assim que muitos tons terrosos e metálicos clássicos são alcançados na cerâmica.

Combinando o Processo com Seu Objetivo

A estratégia de queima correta depende inteiramente do resultado pretendido para a peça cerâmica.

- Se seu foco principal é força e função: Sua principal preocupação é atingir a temperatura de sinterização correta para garantir que o corpo de argila se torne totalmente vitrificado, denso e não poroso.

- Se seu foco principal é uma estética específica: A escolha do tipo de forno de cerâmica e a manipulação deliberada da atmosfera de queima tornam-se tão cruciais quanto a temperatura máxima em si.

Em última análise, o forno de cerâmica é a ferramenta essencial que aplica energia térmica controlada para dar vida à visão do ceramista ou engenheiro.

Tabela Resumo:

| Etapa de Queima | Propósito | Resultado Chave |

|---|---|---|

| Queima de Biscoito | Remove água & material orgânico | Corpo cerâmico endurecido e poroso pronto para esmaltação |

| Queima de Esmalte (Sinterização) | Funde partículas em alta temperatura | Produto final denso, forte, não poroso e vitrificado |

Pronto para alcançar resultados precisos e de alta temperatura para seus projetos cerâmicos?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura para diversos laboratórios. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares e de Atmosfera, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de sinterização e queima.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a otimizar seu processamento térmico.

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

As pessoas também perguntam

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência