Em sua essência, o cadinho é o recipiente especializado projetado para conter o material, tipicamente metal ou cerâmica, durante o processo de fusão e tratamento em alta temperatura dentro de um forno a vácuo. Ele é projetado para suportar calor extremo e estresse térmico, mantendo-se quimicamente estável, garantindo assim a pureza do material que contém. O cadinho também pode ser integrado a sistemas de vazamento automático ou manuseio de material.

A função de um cadinho vai muito além da simples contenção. É um componente ativo e crítico cuja composição material dita diretamente o sucesso do processo, prevenindo reações catastróficas e garantindo que o produto final atenda às especificações de pureza e qualidade exigidas.

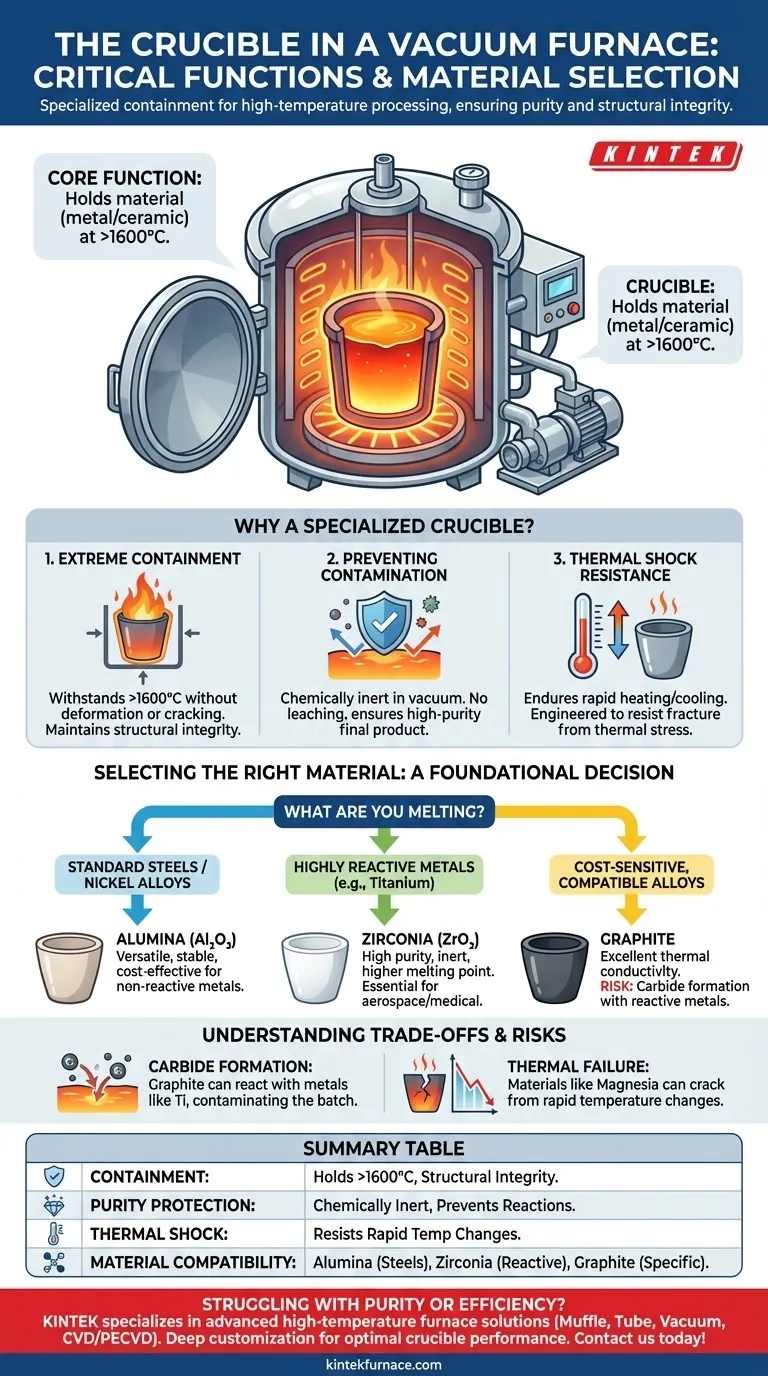

Por que um Forno a Vácuo Necessita de um Cadinho Especializado

Um forno a vácuo cria um ambiente controlado de baixa pressão para evitar oxidação e contaminação durante o aquecimento dos materiais. O cadinho é o componente que interage diretamente com o material quente dentro deste ambiente imaculado, tornando seu papel absolutamente crítico.

Contenção da Carga em Condições Extremas

A função mais básica do cadinho é conter de forma segura o metal sólido ou fundido, conhecido como "carga". Ele deve manter sua integridade estrutural em temperaturas excepcionalmente altas, muitas vezes excedendo 1600°C (2900°F), sem deformar, rachar ou falhar.

Prevenção de Contaminação Química

A principal vantagem de um forno a vácuo é a produção de materiais de alta pureza. O cadinho deve ser quimicamente inerte, o que significa que não pode reagir com o metal fundido que contém. Um cadinho incompatível liberará impurezas na massa fundida, anulando todo o propósito de usar um processo a vácuo.

Resistência ao Choque Térmico Severo

Um cadinho suporta mudanças rápidas de temperatura à medida que o forno aquece e esfria. Ele deve ser projetado para resistir ao choque térmico — o estresse induzido por gradientes de temperatura repentinos — que de outra forma poderia causar sua fratura catastrófica, derramando metal fundido e danificando severamente o forno.

Seleção do Material Correto do Cadinho

A escolha do material do cadinho não é arbitrária; é uma decisão crítica de engenharia baseada no material que está sendo processado e na temperatura alvo. Uma escolha incorreta levará à falha do processo.

Correspondência do Material com o Metal

O princípio orientador é a compatibilidade química. A composição do cadinho deve ser estável e não reativa com a liga específica que está sendo fundida na temperatura de processo pretendida.

Material Comum: Alumina (Al₂O₃)

A alumina é uma cerâmica versátil e amplamente utilizada para cadinhos. É a escolha ideal para fundir muitos aços, superligas à base de níquel e outros metais relativamente não reativos devido à sua estabilidade em altas temperaturas e custo razoável.

Escolha de Alta Pureza: Zircônia (ZrO₂)

Para aplicações mais exigentes envolvendo metais altamente reativos (como titânio) ou temperaturas de processo mais altas, a zircônia é frequentemente necessária. É mais inerte e tem um ponto de fusão mais alto do que a alumina, fornecendo a pureza necessária para ligas de grau aeroespacial e médico.

Aplicação Especial: Grafite

Cadinhos de grafite são usados para fundir certos metais e ligas. Eles oferecem excelente condutividade térmica e são econômicos. No entanto, seu uso é limitado por um risco significativo.

Compreendendo as Compensações e Riscos

A escolha de um cadinho envolve equilibrar desempenho, custo e risco. Ignorar as desvantagens potenciais de uma escolha de material pode levar a falhas dispendiosas.

O Risco de Formação de Carbeto

O risco mais significativo com cadinhos de grafite é a sua tendência a reagir com certos metais para formar carbetos. Se um cadinho de grafite for usado para fundir titânio, por exemplo, o carbono se dissolverá na massa fundida, formando carbeto de titânio e contaminando todo o lote.

O Perigo da Falha Térmica

Alguns materiais, como a magnesita, oferecem estabilidade em alta temperatura, mas são extremamente suscetíveis ao choque térmico. Se não forem aquecidos e resfriados em um cronograma muito lento e controlado, podem rachar facilmente, levando a uma perda completa da massa fundida.

O Impacto da Seleção Incorreta

Usar o cadinho errado não arrisca apenas um lote. Pode levar a tempo de inatividade do forno, reparos caros, energia desperdiçada e um produto final que não atende às especificações, tornando toda a operação um fracasso.

Como Escolher o Cadinho Certo para o Seu Processo

Sua escolha deve ser orientada pelos requisitos específicos do seu material e objetivo de processo.

- Se seu foco principal for a fusão de aços padrão ou ligas de níquel: Um cadinho de Alumina (Al₂O₃) é tipicamente o ponto de partida mais confiável e econômico.

- Se seu foco principal for trabalhar com metais altamente reativos como titânio ou ligas refratárias: Você deve usar uma cerâmica de alta pureza como Zircônia (ZrO₂) para evitar a contaminação da massa fundida.

- Se seu foco principal for a fusão de ligas específicas e compatíveis com foco em custo: O grafite pode ser uma opção viável, mas somente depois de confirmar que não formará carbetos indesejados com seu metal específico.

Fazer a escolha correta do cadinho é uma decisão fundamental que protege a pureza do seu material, seu equipamento e o sucesso final da sua operação de forno a vácuo.

Tabela de Resumo:

| Função | Detalhes Principais |

|---|---|

| Contenção | Contém materiais sólidos ou fundidos em temperaturas superiores a 1600°C, garantindo a integridade estrutural. |

| Proteção da Pureza | Quimicamente inerte para prevenir reações e contaminação em ambientes a vácuo. |

| Resistência ao Choque Térmico | Projetado para suportar mudanças rápidas de temperatura sem rachar ou falhar. |

| Compatibilidade de Material | A escolha depende do tipo de metal (ex: Alumina para aços, Zircônia para metais reativos). |

Com dificuldades na pureza do material ou na eficiência do forno em seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufa, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com nosso forte P&D e fabricação interna, oferecemos personalização profunda para corresponder precisamente às suas necessidades experimentais — garantindo o desempenho ideal do cadinho e o sucesso do processo. Entre em contato conosco hoje para discutir como podemos aprimorar suas operações com soluções personalizadas!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Que precauções de segurança devem ser seguidas ao operar um forno tubular de múltiplas zonas? Garanta operações de laboratório seguras e eficientes

- Como os fornos tubulares multizona melhoram a eficiência do laboratório? Aumente o Rendimento com Processamento Paralelo

- Quais vantagens os fornos tubulares multizona oferecem para estudos de reações químicas? Alcance Controle Térmico Preciso

- Que preparativos são necessários antes de iniciar um forno tubular multizona? Garanta a Segurança e a Precisão no Seu Laboratório

- Como um forno tubular multizona consegue um controle preciso do gradiente de temperatura? Síntese de Monocamada de MoS2 Isotópico Mestre