Moldes de aço de alta precisão e prensas de laboratório desempenham a função crítica de consolidação estrutural. Na preparação inicial do Titanato de Lântano e Lítio (LLTO), essas ferramentas definem a geometria e a densidade do material, comprimindo o pó solto em uma forma sólida. Esta etapa transforma o pó volátil em uma "pastilha verde" com resistência mecânica suficiente para servir de base para processamento posterior.

O objetivo principal é converter o pó solto e de difícil manuseio em uma unidade geométrica coesa. Ao aplicar pressão específica e constante, este equipamento estabelece a integridade estrutural inicial necessária para prensagem isostática subsequente e sinterização em alta temperatura.

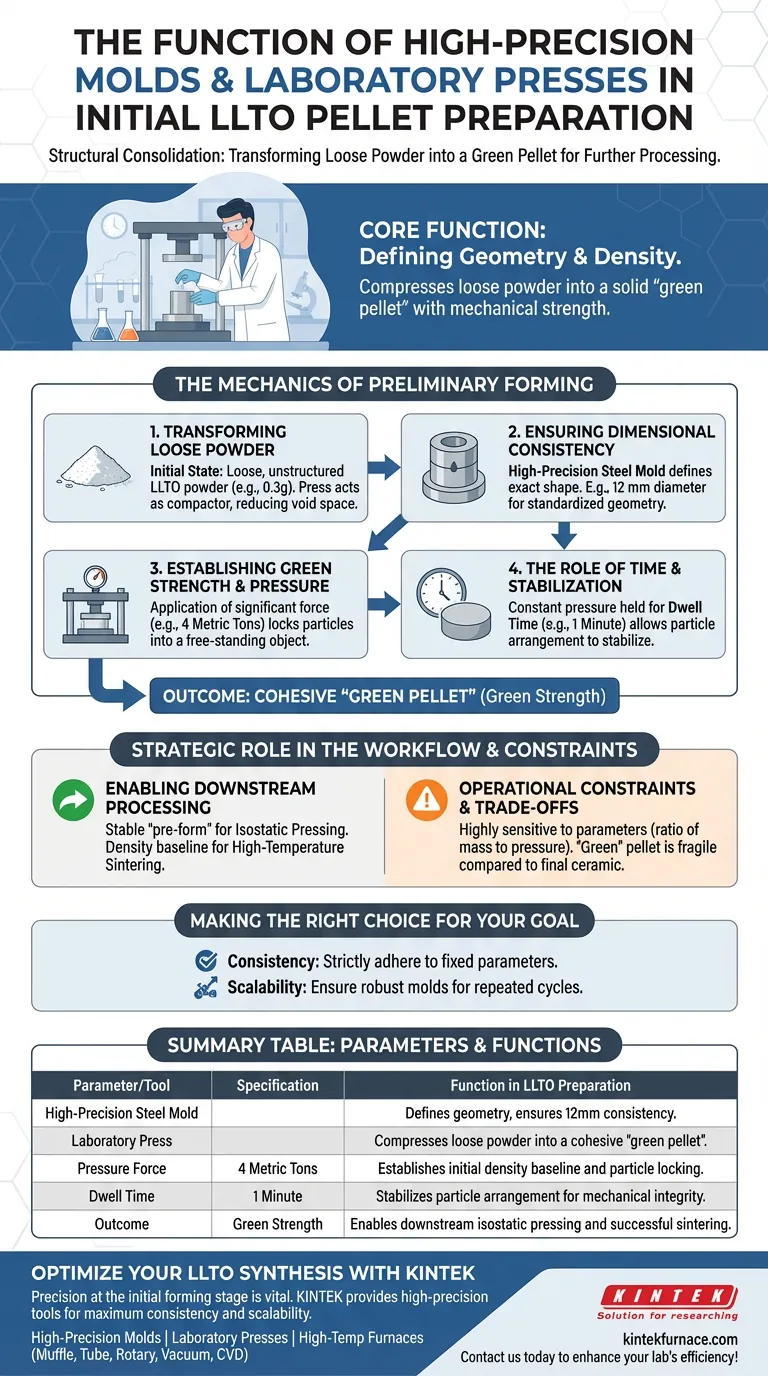

A Mecânica da Formação Preliminar

Transformando Pó Solto em Sólidos

O estado inicial do LLTO é um pó solto que carece de estrutura. A prensa de laboratório funciona como um compactador, forçando as partículas discretas a se unirem para reduzir o espaço vazio.

Garantindo a Consistência Dimensional

Moldes de aço de alta precisão são usados para definir a forma e o tamanho exatos da pastilha. Por exemplo, um molde de 12 mm de diâmetro é frequentemente usado para garantir a geometria padronizada necessária para resultados experimentais consistentes.

Estabelecendo a Resistência "Verde"

A aplicação de força cria a "resistência verde" – a integridade mecânica de uma cerâmica não sinterizada. Ao submeter uma quantidade específica de pó (por exemplo, 0,3 gramas) a uma força significativa, as partículas se travam para formar um objeto autônomo.

O Papel do Tempo e da Pressão

A função da prensa não é apenas espremer, mas manter a pressão constante. Um protocolo típico envolve a aplicação de 4 toneladas métricas de pressão e sua manutenção por 1 minuto para permitir que o arranjo das partículas se estabilize.

Papel Estratégico no Fluxo de Trabalho

Possibilitando o Processamento Posterior

A pastilha verde não é o produto final; é um pré-requisito. A prensagem inicial fornece uma "pré-forma" estável que permite que o material passe pela prensagem isostática sem desmoronar.

Preparação para Sinterização

A sinterização em alta temperatura requer uma base compactada para ser eficaz. A prensa de laboratório cria a linha de base de densidade necessária que permite que a cerâmica se densifique adequadamente durante a fase de aquecimento.

Restrições Operacionais e Compensações

Dependência de Parâmetros Específicos

O sucesso desta função é altamente sensível às entradas. Desvios da proporção estabelecida de massa (0,3 g) para pressão (4 toneladas métricas) podem resultar em pastilhas muito frágeis para manusear ou muito densas para sinterizar uniformemente.

A Limitação "Verde"

Embora a prensa crie resistência mecânica, a pastilha resultante permanece frágil em comparação com a cerâmica final. Ela fornece força suficiente para manuseio e para a próxima etapa do processo, mas carece da ligação química do produto sinterizado final.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu estágio de preparação, considere seu objetivo específico:

- Se o seu foco principal é a Consistência: Siga rigorosamente os parâmetros fixos (por exemplo, 4 toneladas métricas por 1 minuto) para garantir que cada pastilha tenha um perfil de densidade idêntico.

- Se o seu foco principal é a Escalabilidade: Certifique-se de que seus moldes de alta precisão sejam robustos o suficiente para manter a tolerância de 12 mm de diâmetro em ciclos repetidos de alta pressão.

A precisão nesta fase inicial é o fator mais importante para garantir uma base estável para o eletrólito cerâmico final.

Tabela Resumo:

| Parâmetro | Especificação | Função na Preparação de LLTO |

|---|---|---|

| Ferramentas | Molde de Aço de Alta Precisão | Define a geometria e garante a consistência dimensional de 12 mm. |

| Equipamento | Prensa de Laboratório | Comprime o pó solto em uma "pastilha verde" coesa. |

| Força de Pressão | 4 Toneladas Métricas | Estabelece a linha de base de densidade inicial e o travamento das partículas. |

| Tempo de Permanência | 1 Minuto | Estabiliza o arranjo das partículas para integridade mecânica. |

| Resultado | Resistência "Verde" | Permite a prensagem isostática posterior e a sinterização bem-sucedida. |

Otimize Sua Síntese de Material LLTO com a KINTEK

A precisão na fase inicial de formação é vital para eletrólitos cerâmicos de alto desempenho. A KINTEK fornece as ferramentas de alta precisão necessárias para garantir que sua pesquisa atinja máxima consistência e escalabilidade.

Apoiada por P&D e fabricação especializadas, a KINTEK oferece uma gama abrangente de equipamentos de laboratório, incluindo:

- Moldes de Alta Precisão: Projetados especificamente para geometria repetível de pastilhas cerâmicas.

- Prensas de Laboratório: Entregando pressão constante para resistência "verde" superior.

- Fornos de Alta Temperatura: Sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD para sinterização especializada.

Todos os nossos sistemas são personalizáveis para atender às suas necessidades únicas de laboratório. Entre em contato hoje mesmo para aprimorar a eficiência e a integridade do material do seu laboratório!

Guia Visual

Referências

- Pei‐Yin Chen, Sheng‐Heng Chung. A solid-state electrolyte for electrochemical lithium–sulfur cells. DOI: 10.1039/d3ra05937e

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Que tipo de motor utiliza a bomba de vácuo multifuncional de água circulante? Descubra os seus benefícios isentos de óleo

- De que material são feitos os tubos de quartzo e qual temperatura eles suportam? Descubra Soluções de Alta Temperatura para o Seu Laboratório

- Por que usar grafite de alta pureza para o recozimento de β-Ga2O3? Chave para precisão térmica e segurança

- Por que um cadinho de alumina é usado para redução carbotérmica a vácuo? Garante a pureza a 1723 K

- Por que os moldes de grafite de alta pureza são essenciais para a sinterização de ligas de selenetos de estanho (SnSe)? Chave para resultados precisos de SPS

- Por que um barco de quartzo de alta pureza deve ser usado para a pirólise do catalisador Co-Fe-NC? Garanta a pureza máxima do catalisador

- Qual é a importância do equipamento de controle de fluxo de argônio de alta pureza? Garanta a pureza na síntese por irradiação pulsada

- Qual é a importância do ambiente de temperatura constante fornecido por um estágio de aquecimento? Expert Lab Solutions