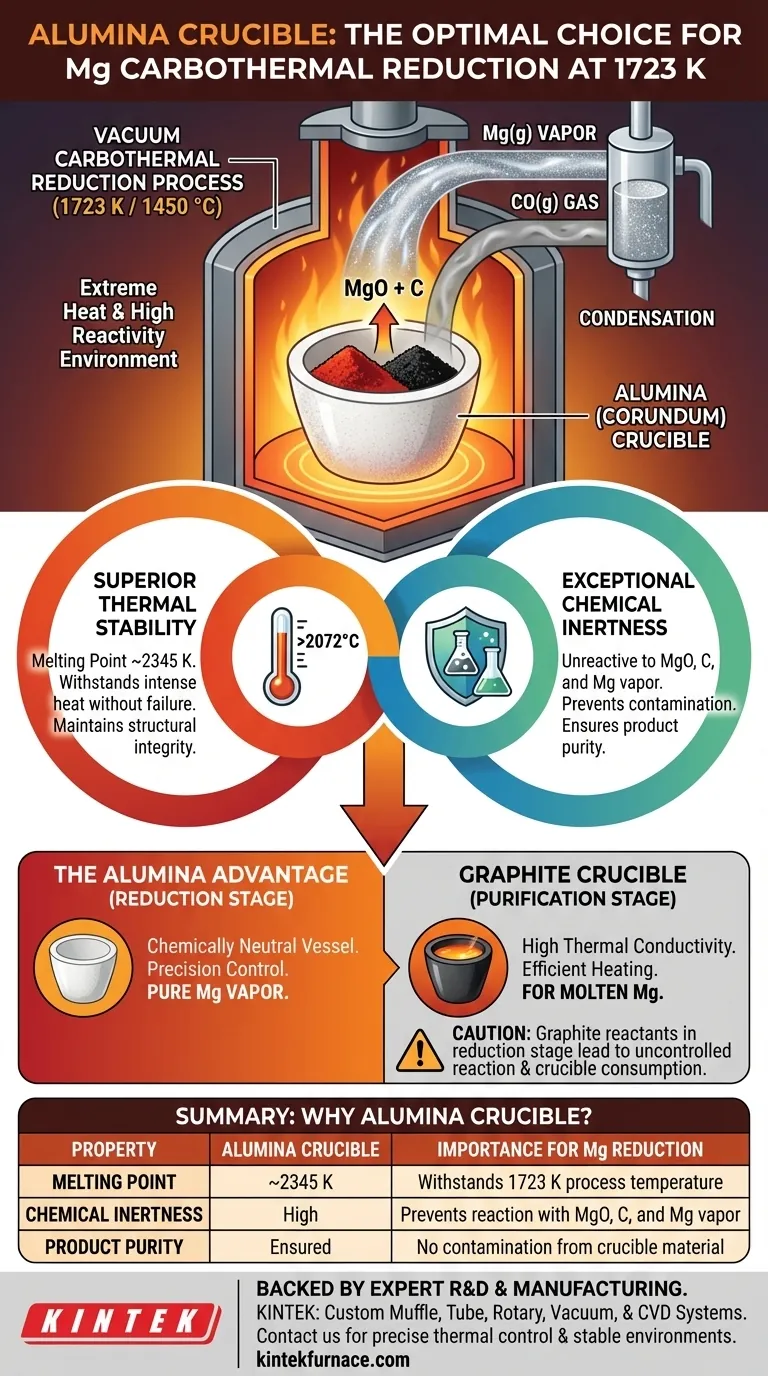

Um cadinho de alumina (corindo) é selecionado para a redução carbotérmica a vácuo de magnésio em temperaturas extremas como 1723 K principalmente por duas razões: sua excepcional estabilidade térmica e sua inércia química. Ele pode suportar o calor intenso sem derreter ou deformar e, crucialmente, não reage com o óxido de magnésio, o carbono ou o vapor de magnésio altamente reativo resultante, evitando assim a contaminação do produto final.

O sucesso de qualquer processo metalúrgico de alta temperatura está fundamentalmente ligado à escolha de seu recipiente de reação. A seleção de um cadinho de alumina é uma decisão estratégica para criar um ambiente quimicamente neutro e estruturalmente sólido, garantindo que a reação ocorra de forma limpa e que o produto resultante seja puro.

As Demandas Críticas do Processo

Para entender a escolha do material, devemos primeiro apreciar a dureza do ambiente operacional. A redução carbotérmica de óxido de magnésio não é um processo gentil.

Temperatura Extrema

A 1723 K (1450 °C), a maioria dos materiais comuns derreteria, amoleceria ou falharia. O recipiente de reação deve possuir um ponto de fusão muito alto e manter sua integridade estrutural sob essas cargas térmicas exigentes.

Ambiente Altamente Reativo

O processo envolve óxido de magnésio (MgO), carbono (C) e o produto, vapor de magnésio (Mg). Nessa temperatura, o vapor de magnésio é extremamente reativo. O cadinho deve atuar como um recipiente inerte, resistindo ao ataque químico de todos os componentes.

Condições de Vácuo

A reação é realizada sob vácuo para facilitar a remoção do vapor de magnésio à medida que ele se forma. O material do cadinho deve ser estável sob essas condições de baixa pressão e não degradar ou liberar gases que possam interferir no processo.

Por que a Alumina é a Escolha Ideal

A alumina (Al₂O₃), em sua forma cristalina corindo, possui uma combinação única de propriedades que a torna idealmente adequada para esta aplicação específica.

Estabilidade Térmica Superior

A alumina tem um ponto de fusão de aproximadamente 2345 K (2072 °C), bem acima da temperatura de operação. Isso garante que ela permaneça um recipiente sólido e estável durante todo o processo de redução.

Inércia Química Excepcional

Este é o fator mais crítico. A alumina é um óxido muito estável. Ela tem muito pouco incentivo termodinâmico para reagir com o óxido de magnésio reagente ou com o agente redutor de carbono.

Mais importante ainda, é inerte ao vapor de magnésio produto. Qualquer reação entre o cadinho e o magnésio introduziria impurezas (como alumínio) no produto final, frustrando o objetivo de produzir magnésio puro.

Garantindo a Pureza do Produto

Ao servir como um espectador quimicamente invisível, o cadinho de alumina garante que a reação MgO + C → Mg(g) + CO(g) prossiga sem reações colaterais envolvendo o recipiente. Isso é vital para obter magnésio de alta pureza.

Entendendo os Compromissos: Alumina vs. Grafite

Embora a alumina seja ideal para a etapa de redução, é esclarecedor compará-la com outro material de alta temperatura frequentemente usado no processamento de magnésio: o grafite.

O Caso de um Recipiente Inerte (Alumina)

Para a redução carbotérmica inicial, um recipiente inerte é primordial. O objetivo é controlar a proporção precisa de óxido de magnésio para carbono. Usar um cadinho que não participa da reação, como a alumina, permite esse controle preciso.

Quando o Grafite se Torna a Escolha

Cadinhos de grafite são frequentemente usados na próxima etapa: a destilação a vácuo ou purificação de magnésio bruto. Nesse contexto, o reagente é magnésio fundido, não óxido de magnésio.

O grafite não reage com magnésio fundido e oferece a vantagem chave de alta condutividade térmica. Isso permite um aquecimento mais eficiente e uniforme, o que é crítico para um processo de destilação estável.

O Risco de Usar Grafite para Redução

Usar um cadinho de grafite para a redução inicial de MgO + C seria problemático. O próprio cadinho é feito de carbono, um dos reagentes. Isso tornaria impossível controlar a estequiometria da reação com precisão e levaria à degradação e consumo do próprio cadinho.

Fazendo a Escolha Certa para o Seu Processo

A seleção de um material de cadinho é ditada inteiramente pelas demandas químicas e térmicas específicas da etapa do processo.

- Se o seu foco principal é uma redução carbotérmica limpa de um óxido: A alumina é a escolha superior porque sua inércia química evita a contaminação do produto e garante um controle preciso da reação.

- Se o seu foco principal é a purificação subsequente de metal fundido via destilação: O grafite é frequentemente preferido por sua excelente condutividade térmica e sua estabilidade com o metal fundido.

- Se o seu foco principal é maximizar a eficiência térmica: A transferência de calor superior do grafite é uma vantagem significativa, mas só pode ser aproveitada em processos onde ele é quimicamente compatível com todos os reagentes e produtos.

Em última análise, escolher o material certo é um passo fundamental que dita a pureza do produto e o sucesso de toda a operação.

Tabela Resumo:

| Propriedade | Cadinho de Alumina | Importância para a Redução de Mg |

|---|---|---|

| Ponto de Fusão | ~2345 K | Suporta a temperatura de processo de 1723 K |

| Inércia Química | Alta | Previne a reação com MgO, C e vapor de Mg |

| Pureza do Produto | Garantida | Sem contaminação do material do cadinho |

Precisa de um forno de alta temperatura para processos exigentes como a redução carbotérmica?

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para suas necessidades exclusivas. Nossos fornos de laboratório fornecem o controle térmico preciso e o ambiente estável necessários para aplicações críticas.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar a eficiência do seu processo e a pureza do seu produto!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais são os requisitos de material para tubos de fornalha? Otimizando o desempenho e a segurança em laboratórios de alta temperatura

- Como os fornos de rolos e os fornos tubulares diferem no uso de tubos cerâmicos de alumina? Compare Transporte vs. Contenção

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- O que é a pirólise flash de vácuo e como é que um forno tubular é utilizado neste processo?