Essencialmente, um forno cerâmico é um forno de alta temperatura projetado para transformar materiais cerâmicos em seu estado final e endurecido. Na odontologia, sua função principal é cozer restaurações como coroas, pontes e facetas, usando calor precisamente controlado (e, por vezes, pressão) para alcançar a força, o ajuste e a aparência estética necessários para uso clínico.

A verdadeira função de um forno cerâmico não é meramente aquecer, mas gerenciar com precisão a transformação molecular da cerâmica. Ele transforma um objeto pré-formado e frágil em um produto final com propriedades específicas e projetadas de dureza, precisão dimensional e estética.

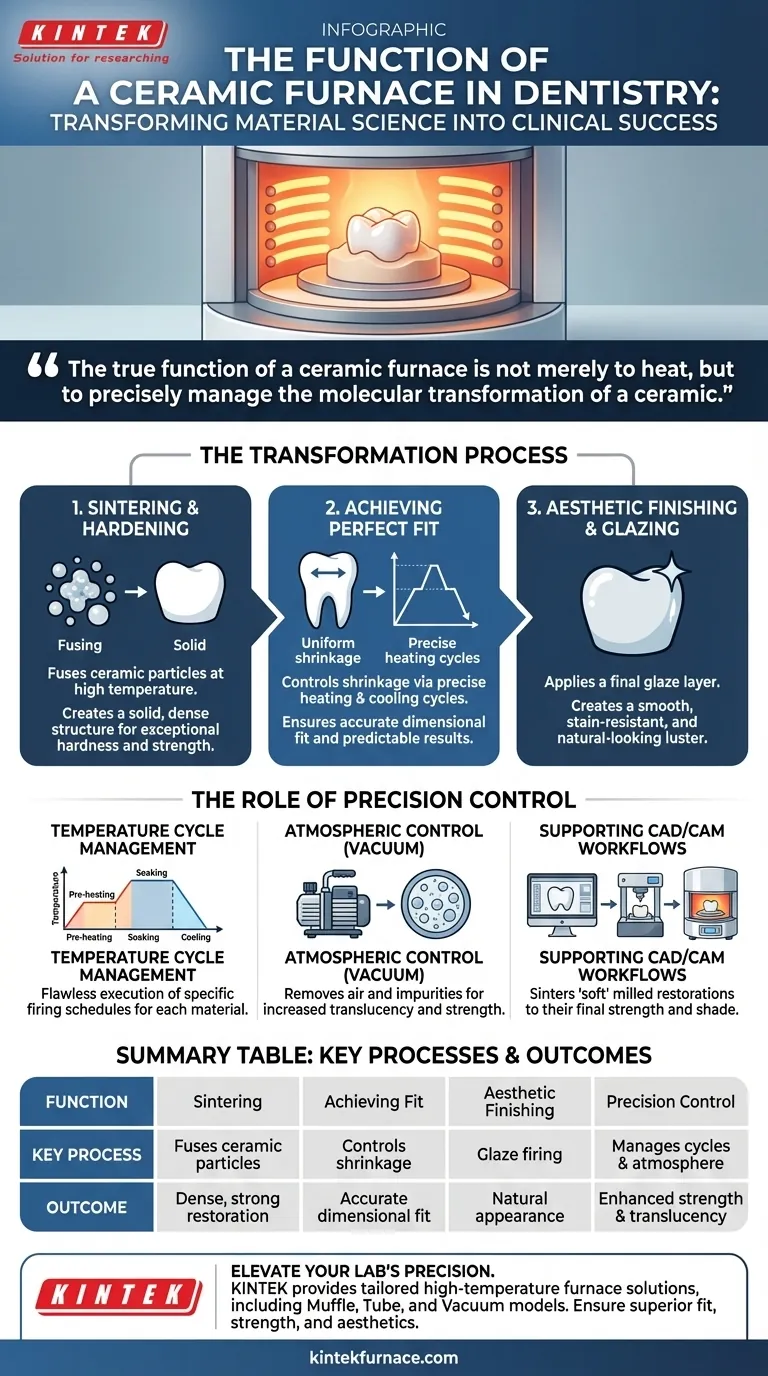

O Processo de Transformação: Da Pré-forma à Prótese

Um forno cerâmico é a etapa final e mais crítica na criação de uma restauração dentária durável. O processo que ele facilita é muito mais complexo do que um simples cozimento; é um procedimento de ciência dos materiais cuidadosamente controlado.

Sinterização e Endurecimento

O trabalho principal do forno é sinterizar a cerâmica. Isso envolve aquecer o material a uma temperatura alta o suficiente para fundir as partículas de cerâmica, criando uma estrutura sólida e densa sem derreter totalmente o material.

Este processo é o que confere à restauração final sua dureza excepcional e capacidade de suportar as forças significativas da mastigação.

Alcançando um Ajuste Perfeito

Os materiais cerâmicos encolhem durante a cozedura. Uma função chave do forno é gerenciar esse processo através de ciclos precisos de aquecimento e resfriamento.

Ao controlar a taxa de mudança de temperatura, o forno garante que esse encolhimento seja uniforme e previsível. Essa precisão é fundamental para criar uma restauração que se encaixe perfeitamente no dente do paciente, um requisito para o sucesso a longo prazo.

Acabamento Estético e Vitrificação

Além da integridade estrutural, o forno também é usado para o acabamento estético. Um ciclo final de "vitrificação" a uma temperatura mais baixa derrete uma fina camada de vidro na superfície da restauração.

Esta cozedura de vitrificação cria um brilho suave, resistente a manchas e de aparência natural que imita a aparência do esmalte dentário real.

O Papel do Controle de Precisão

A qualidade da cerâmica final está diretamente ligada à capacidade do forno de controlar com precisão o ambiente de cozedura. Fornos modernos são instrumentos sofisticados que gerenciam múltiplas variáveis.

Gerenciamento do Ciclo de Temperatura

Cada cerâmica tem um cronograma de cozedura ideal. O forno deve executar este cronograma perfeitamente, incluindo pré-aquecimento, manutenção em uma temperatura específica (imersão) e resfriamento controlado.

Desvios do ciclo prescrito podem resultar em uma restauração fraca, porosa ou rachada, tornando-a clinicamente inútil.

Controle Atmosférico

Muitos fornos avançados também controlam a atmosfera dentro da câmara de cozedura, muitas vezes criando um vácuo.

A criação de um vácuo remove o ar e impurezas que poderiam ficar presas na cerâmica, prevenindo descoloração e aumentando a translucidez e a resistência do material. Isso é especialmente crítico para restaurações estéticas de ponta.

Suporte a Fluxos de Trabalho CAD/CAM

Na odontologia digital moderna, uma restauração é projetada no computador e fresada a partir de um bloco de material cerâmico (CAD/CAM). No entanto, este objeto fresado está frequentemente em um estado "macio".

O forno executa a etapa final e essencial de sinterizar esta restauração fresada, conferindo-lhe sua força total e cor final conforme especificado pelo fabricante do material.

Compreendendo as Demandas Operacionais

Embora potentes, o desempenho de um forno cerâmico depende do uso e manutenção adequados. Erros podem facilmente levar a restaurações falhas.

A Necessidade de Calibração

Para manter a precisão, os sensores de temperatura de um forno devem ser calibrados regularmente. Um forno não calibrado que funciona muito quente ou muito frio produzirá consistentemente ajustes ruins, cores incorretas e cerâmicas fracas.

Programas Específicos para o Material

Não existe um programa de cozedura "tamanho único". Diferentes materiais cerâmicos (por exemplo, zircônia, dissilicato de lítio, porcelana) têm requisitos muito diferentes de temperatura, tempo e atmosfera. Usar o programa errado para um determinado material é uma causa primária de falha.

Investimento e Manutenção

Estes são equipamentos industriais de precisão, não fornos simples. Eles representam um investimento financeiro significativo e exigem manutenção de rotina de componentes como o muffle (câmara de aquecimento), termopar e bomba de vácuo para garantir uma operação consistente e confiável.

Combinando o Forno com a Sua Aplicação

Escolher ou usar um forno cerâmico de forma eficaz depende inteiramente dos seus objetivos e fluxo de trabalho específicos.

- Se o seu foco principal for produção de alto volume: Priorize fornos com câmaras de cozedura maiores e programas validados e eficientes para maximizar o rendimento sem sacrificar a qualidade.

- Se o seu foco principal forem coroas anteriores de alta estética: Procure fornos com controle de vácuo avançado e programação altamente personalizável para ajustar a translucidez e a cor.

- Se o seu foco principal for a integração com um sistema CAD/CAM: Certifique-se de que o forno possui programas pré-definidos e aprovados para os blocos cerâmicos específicos que você pretende fresar, para garantir resultados previsíveis.

Em última análise, o forno cerâmico é o instrumento crítico que traduz a ciência dos materiais em sucesso clínico.

Tabela de Resumo:

| Função | Processo Chave | Resultado |

|---|---|---|

| Sinterização e Endurecimento | Fundir partículas de cerâmica a alta temperatura | Restauração densa e forte |

| Alcançar o Ajuste Perfeito | Controla o encolhimento através de ciclos precisos de aquecimento/arrefecimento | Ajuste dimensional preciso |

| Acabamento Estético | Cozedura de vitrificação para brilho da superfície | Aparência natural e resistente a manchas |

| Controle de Precisão | Gerencia ciclos de temperatura e atmosfera | Força e translucidez aprimoradas |

| Suporte CAD/CAM | Sinteriza restaurações fresadas para o estado final | Força total e precisão de cor |

Eleve a precisão e eficiência do seu laboratório dentário com as soluções avançadas de fornos cerâmicos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura personalizados, incluindo modelos Muffle, Tube e Vacuum & Atmosphere, projetados para atender às exigências exclusivas dos profissionais de odontologia. Nossas capacidades de personalização profunda garantem que suas restaurações atinjam ajuste, força e estética superiores. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seu fluxo de trabalho e fornecer resultados consistentes e de alta qualidade para coroas, pontes e facetas!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de mufla 1200℃ para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas