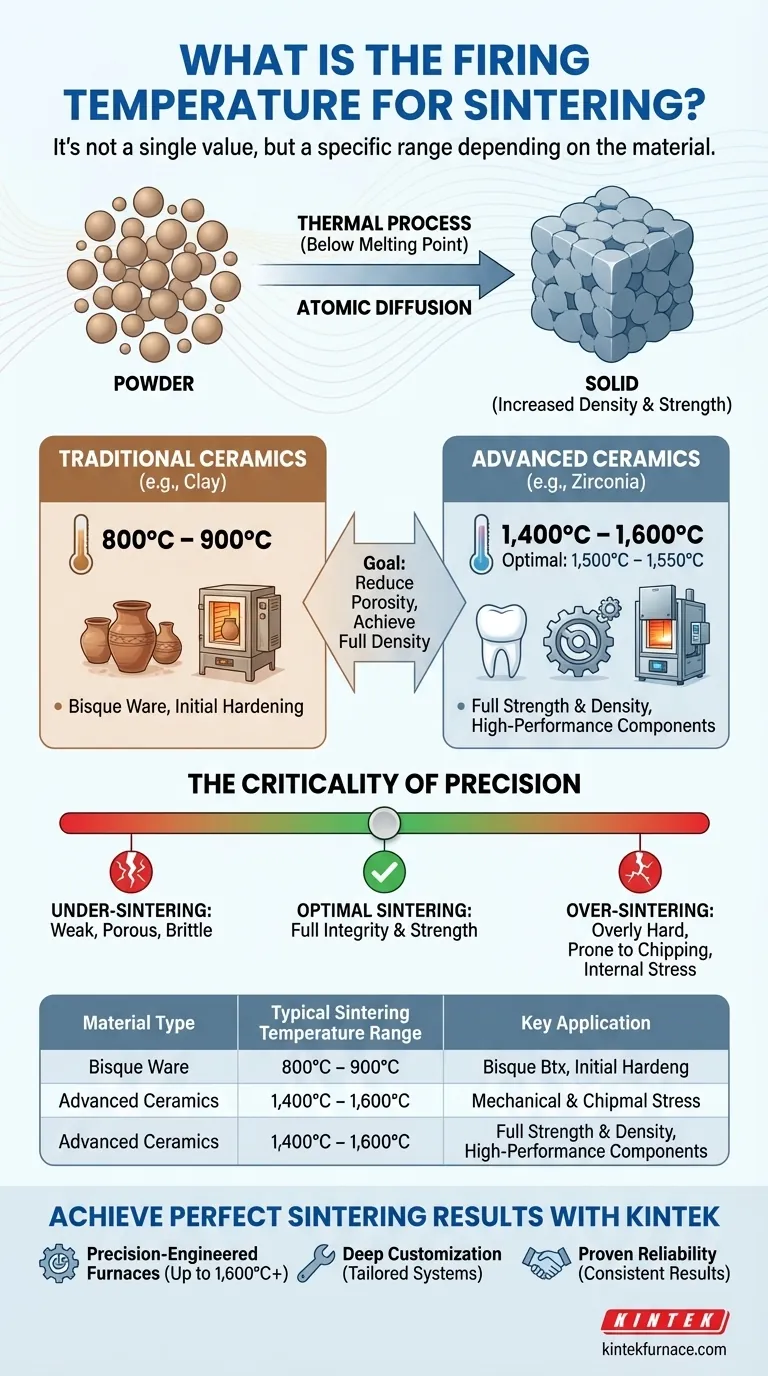

A temperatura de queima para sinterização não é um valor único; é uma faixa específica que depende inteiramente do material que está sendo processado. Para argilas tradicionais, a sinterização inicial para criar peças de biscoito começa em torno de 800–900°C. Para cerâmicas técnicas de alto desempenho, como a zircônia, as temperaturas necessárias são muito mais altas, geralmente situando-se entre 1.400°C e 1.600°C para atingir a resistência e densidade totais.

A sinterização é menos sobre atingir uma temperatura genérica e mais sobre executar um processo térmico preciso. O perfil de temperatura correto é o que transforma uma coleção de partículas soltas em um sólido denso, forte e funcional, ativando a difusão atômica sem derreter o material.

O que é Sinterização? Um Olhar Além da Temperatura

Do Pó ao Sólido

A sinterização é um processo térmico que une as partículas, aumentando a densidade e a resistência de um material. Ocorre em temperaturas abaixo do ponto de fusão do material.

Imagine uma coleção de grãos microscópicos pressionados juntos. Quando aquecidos, os átomos nos pontos de contato entre esses grãos tornam-se móveis e se difundem através das fronteiras, fundindo efetivamente as partículas em uma massa sólida e coerente.

O Objetivo: Atingir a Densidade Total

O objetivo principal da sinterização é reduzir ou eliminar a porosidade (o espaço vazio) entre as partículas iniciais. À medida que as partículas se fundem, esses vazios encolhem e desaparecem.

Uma peça devidamente sinterizada é significativamente mais densa e forte do que seu estado pré-sinterizado, ou "verde". A temperatura é a variável crítica que impulsiona a velocidade e a eficácia desse processo de adensamento.

Por Que a Temperatura Varia Tão Drasticamente de Acordo com o Material

Cerâmicas Tradicionais (ex: Argila)

Para materiais como a argila, a fase inicial de sinterização começa em temperaturas relativamente baixas, em torno de 800°C a 900°C.

Neste estágio, as partículas de argila começam a se fundir, criando um material duro e poroso conhecido como "biscoito". Esta não é a densificação total, mas uma etapa essencial na criação de um corpo cerâmico durável. A vitrificação total, que cria uma estrutura semelhante a vidro, requer temperaturas ainda mais altas.

Cerâmicas Avançadas (ex: Zircônia)

Cerâmicas de alto desempenho como a zircônia, usadas em aplicações exigentes como restaurações dentárias e componentes industriais, requerem muito mais energia térmica para sinterizar adequadamente.

Esses materiais são queimados em fornos operando entre 1.400°C e 1.600°C. Estudos mostram que, para a zircônia, a resistência máxima é tipicamente alcançada quando queimada em uma janela mais estreita de aproximadamente 1.500°C a 1.550°C.

Compreendendo as Compensações: A Criticidade da Precisão

A temperatura correta não é uma sugestão; é um requisito fundamental para alcançar as propriedades pretendidas do material. Desviar-se da faixa ideal compromete diretamente a integridade do produto final.

Sub-Sinterização: O Risco de Fraqueza

Queimar a uma temperatura muito baixa ou por uma duração muito curta resulta em sinterização incompleta.

As partículas não se fundem completamente, deixando porosidade significativa. Isso cria uma restauração ou componente fraco e quebradiço, altamente suscetível à fratura sob estresse.

Super-Sinterização: O Risco de Dureza e Lascamento

Inversamente, queimar a uma temperatura muito alta ou por muito tempo pode causar super-sinterização.

Isso leva ao crescimento excessivo de grãos dentro da microestrutura do material. Embora possa parecer benéfico, isso pode tornar a peça final excessivamente dura e paradoxalmente propensa a lascar ou rachar, à medida que tensões internas podem se acumular.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura correta faz parte de um cronograma de queima completo, que também inclui a taxa de aumento de temperatura (taxa de rampa) e a duração na temperatura de pico (tempo de permanência).

- Se o seu foco principal é trabalhar com argila tradicional: Uma temperatura de 800–900°C é o seu alvo para a queima inicial de biscoito, que endurece a argila e a prepara para a vidragem.

- Se o seu foco principal é processar zircônia de alta resistência: Siga rigorosamente a faixa especificada pelo fabricante, tipicamente 1.400–1.600°C, visando a janela ideal de 1.500–1.550°C para maximizar a resistência.

- Se o seu foco principal é garantir a integridade máxima do material: Sempre consulte a folha de dados técnicos do material para o perfil de queima completo, pois a temperatura, a taxa de rampa e o tempo de permanência trabalham juntos para definir as propriedades finais.

Em última análise, dominar o processo de sinterização é controlar precisamente a energia para desbloquear todo o potencial projetado em seu material.

Tabela Resumo:

| Tipo de Material | Faixa de Temperatura Típica de Sinterização | Aplicação Principal |

|---|---|---|

| Argilas Tradicionais | 800°C – 900°C | Peças de biscoito, endurecimento inicial |

| Cerâmicas Avançadas (ex: Zircônia) | 1.400°C – 1.600°C | Restaurações dentárias, componentes de alta resistência |

Alcance Resultados de Sinterização Perfeitos com KINTEK

Dominar o perfil térmico preciso é fundamental para transformar materiais em pó em componentes fortes e densos. Quer você esteja sinterizando argilas tradicionais ou cerâmicas técnicas avançadas como a zircônia, o forno certo faz toda a diferença.

A KINTEK fornece as soluções de alta temperatura avançadas que seu laboratório precisa:

- Fornos Projetados com Precisão: Nossos Fornos de Mufa, Tubo, Vácuo e Atmosfera são projetados para controle exato de temperatura e aquecimento uniforme de até 1.600°C e além.

- Personalização Profunda: Adaptamos nossos sistemas — incluindo elementos de aquecimento, isolamento e software de controle — para corresponder aos seus requisitos específicos de material e perfil de sinterização.

- Confiabilidade Comprovada: Aproveite nossa experiência interna em fabricação e P&D para garantir resultados consistentes e repetíveis para suas aplicações mais exigentes.

Pronto para otimizar seu processo de sinterização? Entre em contato com nossos especialistas hoje para discutir como um forno KINTEK pode ser personalizado para seus materiais exclusivos e metas térmicas.

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como é avaliada a estabilidade térmica dos compostos KBaBi? Descubra os limites precisos de DRX e Tratamento Térmico

- Qual é o papel crítico de um forno mufla de alta temperatura na conversão de biomassa em Fe-N-BC?

- Qual é a função de um forno mufla na modificação de LSCF? Alcançar uma base térmica precisa para cerâmicas avançadas

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é a função principal de um forno mufla na ativação da biomassa? Otimizar a Carbonização e o Desenvolvimento de Poros