Em sua essência, a diferença entre um forno mufla e um forno de leito fluidizado a gás externo reside no método de aquecimento e no mecanismo de transferência de calor. Um forno mufla usa elementos de aquecimento elétrico para calor radiante indireto, limpo e preciso, enquanto um forno de leito fluidizado a gás usa queimadores externos para aquecer um leito de partículas agitadas que transfere rapidamente o calor para a amostra por convecção.

A escolha não é simplesmente entre elétrico e a gás. É uma decisão fundamental entre o controle de alta precisão e pureza de um forno mufla e a transferência de calor excepcionalmente rápida e uniforme oferecida por um sistema de leito fluidizado.

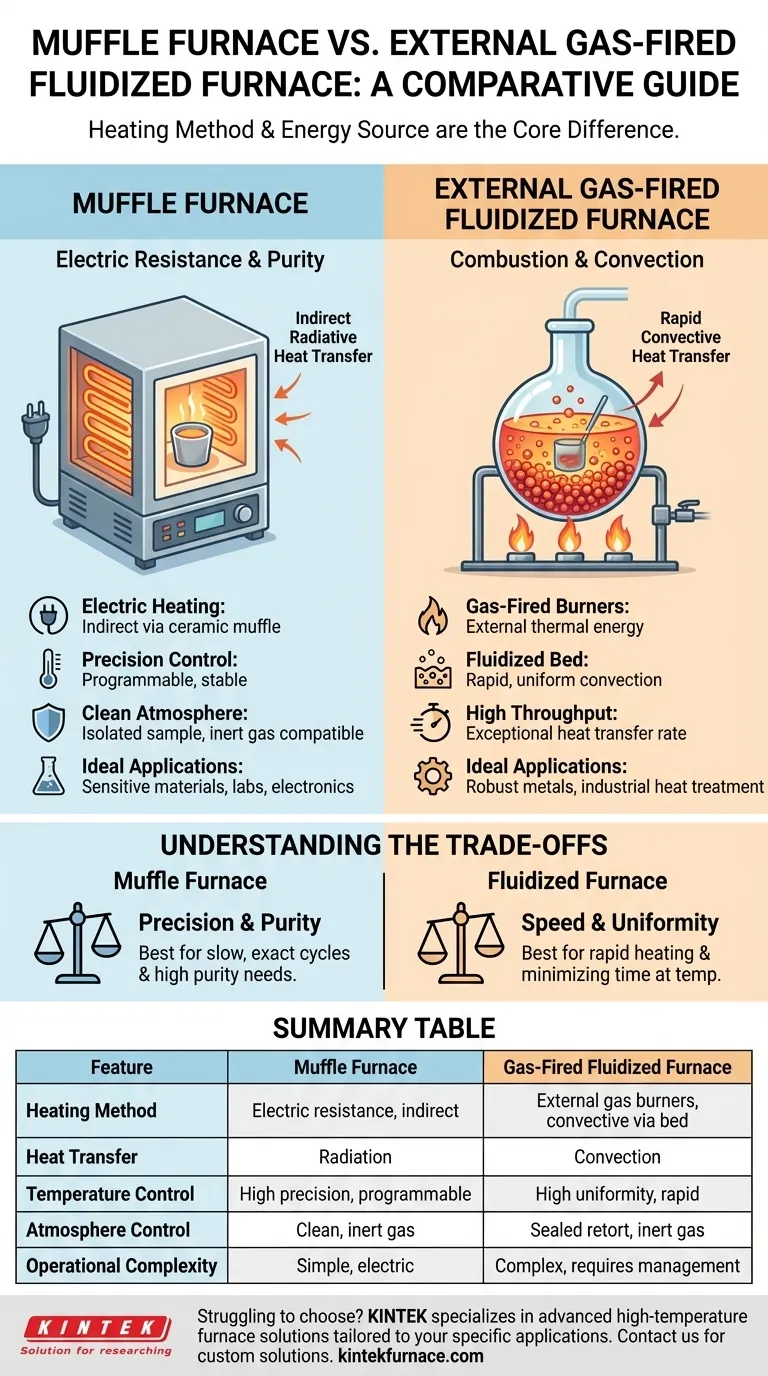

A Diferença Central: Mecanismo de Aquecimento e Fonte de Energia

Para entender qual forno se adapta à sua aplicação, você deve primeiro compreender como cada um gera e fornece calor à sua amostra.

Forno Mufla: Resistência Elétrica e Pureza

Um forno mufla é um tipo de forno de câmara ou de caixa que utiliza elementos de resistência elétrica.

Esses elementos aquecem as paredes de uma câmara interna, conhecida como mufla. Esta mufla, geralmente feita de cerâmica, isola a amostra dos próprios elementos de aquecimento. O calor é então transferido para a amostra principalmente por radiação.

Este método de aquecimento indireto é a característica definidora do forno mufla, garantindo um ambiente limpo, livre de subprodutos da combustão e de contato direto com a fonte elétrica.

Forno de Leito Fluidizado a Gás Externo: Combustão e Convecção

Este forno utiliza um princípio completamente diferente. Queimadores a gás externos fornecem a energia térmica, mas não aquecem a amostra diretamente.

Em vez disso, os queimadores aquecem um recipiente selado, ou retorta, que contém um leito de partículas finas e inertes, como areia ou alumina. Um gás é forçado para cima através deste leito de partículas, fazendo com que ele agite e se comporte como um líquido fervente — este é o leito fluidizado.

Quando uma amostra é imersa neste leito, ela é tocada em todos os lados pelas partículas quentes e em movimento, resultando em taxas extremamente altas de transferência de calor por convecção.

Como Isso Afeta Seu Processo

O mecanismo de aquecimento influencia diretamente o controle de temperatura, a pureza da atmosfera e os tipos de materiais que você pode processar de forma eficaz.

Controle e Uniformidade de Temperatura

Fornos mufla elétricos oferecem um controle de temperatura excepcionalmente preciso. Controladores digitais modernos podem executar rampas de temperatura complexas e manter um ponto de ajuste com altíssima precisão.

Fornos de leito fluidizado oferecem uniformidade de temperatura incomparável. Como a amostra está totalmente imersa no leito de partículas em movimento, os gradientes de temperatura são virtualmente eliminados na superfície da peça.

Controle de Atmosfera e Contaminação

Um forno mufla é inerentemente limpo. A mufla selada protege a amostra de qualquer potencial desgaseificação dos elementos de aquecimento. Eles são ideais para criar atmosferas controladas simplesmente evacuando a câmara e reabastecendo-a com um gás inerte como nitrogênio ou argônio.

Um forno de leito fluidizado a gás também oferece excelente controle de atmosfera, pois todo o processo ocorre dentro da retorta selada. O próprio gás fluidizante pode ser um gás inerte, criando um ambiente controlado. No entanto, a integridade da retorta é crítica para evitar vazamentos.

Tamanho da Amostra e Velocidade de Processamento

Fornos mufla, sendo um tipo de forno de caixa, são excelentes para processar peças maiores ou lotes de amostras com formatos irregulares.

Uma vantagem chave do forno de leito fluidizado é a sua velocidade. A taxa de transferência de calor é muitas vezes maior do que em um forno de radiação ou convecção padrão, reduzindo drasticamente o tempo que uma amostra leva para atingir a temperatura desejada.

Entendendo as Compensações (Trade-offs)

Nenhum forno é universalmente superior; eles são projetados para resultados diferentes. A escolha envolve compensações claras.

Precisão vs. Taxa de Transferência de Calor

A força do forno mufla é sua precisão programável. É a ferramenta preferida para materiais sensíveis, cerâmicas delicadas ou processos que exigem ciclos de aquecimento e resfriamento lentos e exatos.

A força do forno de leito fluidizado é sua taxa de transferência de calor. Ele se destaca no aquecimento rápido e uniforme de peças metálicas robustas para processos como têmpera, revenimento ou recozimento, onde minimizar o tempo em temperatura é fundamental.

Simplicidade Operacional vs. Complexidade

Fornos mufla são geralmente mais simples de operar. Eles são elétricos, não necessitando de linhas de combustível, chaminés de exaustão ou gerenciamento de queimadores.

Um sistema fluidizado a gás é mais complexo. Envolve gerenciar o suprimento de combustível, a combustão, a exaustão e o sistema de gás fluidizante, o que aumenta os requisitos de manutenção.

Pureza vs. Vazão (Throughput)

A natureza selada e elétrica do forno mufla o torna ideal para aplicações que exigem a mais alta pureza, como em química analítica, laboratórios odontológicos ou fabricação de eletrônicos.

O aquecimento rápido do forno de leito fluidizado o torna um "cavalheiro de batalha" para tratamento térmico industrial, onde alta vazão e eficiência do processo são os principais objetivos.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelo requisito mais crítico do seu processo.

- Se seu foco principal for pureza máxima e rampas de temperatura precisas para materiais sensíveis: Escolha um forno mufla por seu ambiente limpo e controlado eletricamente.

- Se seu foco principal for aquecimento rápido e altamente uniforme de componentes robustos como metais: Um forno de leito fluidizado a gás é superior devido à sua taxa de transferência de calor excepcional.

- Se seu foco principal for processar peças grandes ou de formato irregular em uma atmosfera controlada: Um forno mufla (de caixa) oferece maior flexibilidade geométrica, embora um leito fluidizado também possa gerenciar isso dentro dos limites de sua retorta.

Compreender essas diferenças operacionais centrais permite que você selecione a ferramenta precisa que seu processo exige.

Tabela de Resumo:

| Característica | Forno Mufla | Forno de Leito Fluidizado a Gás Externo |

|---|---|---|

| Método de Aquecimento | Resistência elétrica, radiativo indireto | Queimadores a gás externos, convecção via leito fluidizado |

| Transferência de Calor | Radiação | Convecção |

| Controle de Temperatura | Alta precisão, programável | Alta uniformidade, transferência rápida |

| Controle de Atmosfera | Limpo, compatível com gás inerte | Retorta selada, gás fluidizante inerte |

| Aplicações Ideais | Materiais sensíveis, laboratórios analíticos, eletrônicos | Metais robustos, tratamento térmico industrial |

| Complexidade Operacional | Simples, elétrico | Complexo, requer gerenciamento de combustível e gás |

Com dificuldades para escolher o forno certo para as necessidades exclusivas do seu laboratório? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura adaptadas às suas aplicações específicas. Alavancando P&D excepcional e fabricação interna, oferecemos uma linha de produtos diversificada, incluindo Fornos Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente aos seus requisitos experimentais, quer você precise da pureza de um forno mufla ou da velocidade de um sistema fluidizado. Não se contente com soluções universais — entre em contato conosco hoje para discutir como nossa experiência pode otimizar seus processos laboratoriais e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO