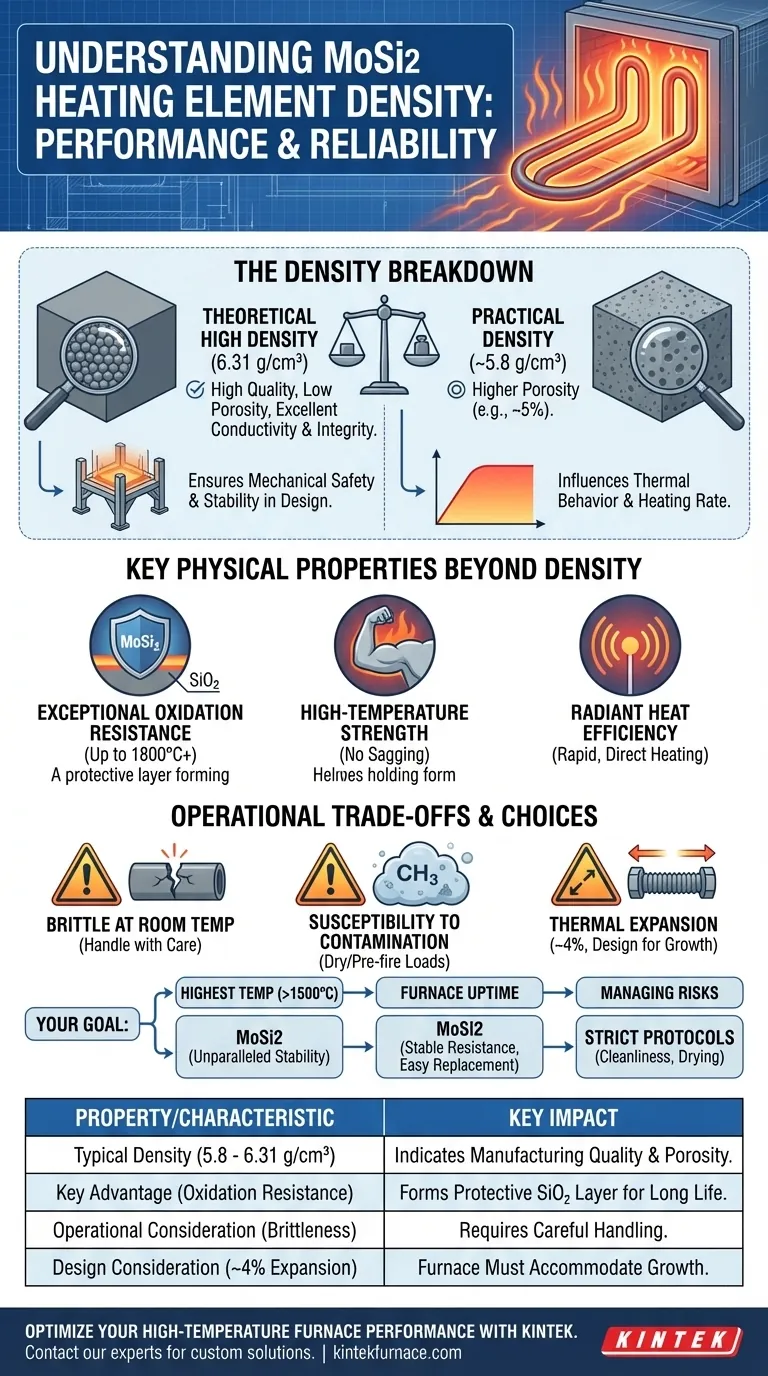

A densidade dos elementos de aquecimento de MoSi2 é uma especificação crítica com uma resposta matizada. Embora o valor mais comumente citado para o Dissiliceto de Molibdênio de alta qualidade seja 6,31 g/cm³, a densidade prática de um elemento fabricado pode ser menor, às vezes listada em torno de 5,8 g/cm³. Essa variação não é um erro, mas um resultado direto do processo de fabricação e da porosidade inerente do componente cerâmico final.

Embora o valor exato da densidade seja um ponto de partida útil, seu verdadeiro objetivo é entender como as propriedades físicas do material impactam o desempenho e a confiabilidade do forno. A densidade é apenas uma peça de um quebra-cabeça maior que envolve estabilidade térmica, resistência mecânica e compensações operacionais.

Desconstruindo os Valores de Densidade

Compreender os dois valores comuns de densidade é fundamental para avaliar a qualidade e a adequação de um elemento de MoSi2 para sua aplicação específica.

A Densidade Teórica vs. Prática

O valor mais alto, 6,31 g/cm³, representa um material quase totalmente denso. Isso indica um processo de fabricação de alta qualidade com vazios internos mínimos, levando a excelente condutividade elétrica e integridade mecânica.

Um valor mais baixo, como 5,8 g/cm³, aponta para um componente com maior porosidade. Isso não é necessariamente um defeito, mas uma característica de um determinado grau de fabricação.

O Papel Crítico da Porosidade

A porosidade, que pode ser de cerca de 5% em alguns elementos, refere-se aos pequenos vazios dentro do material cerâmico. Um elemento menos denso e mais poroso pode ter propriedades ligeiramente diferentes.

Embora possa aquecer eficazmente, uma maior porosidade pode, por vezes, levar a uma redução da resistência à flexão e a uma maior suscetibilidade ao ataque químico de contaminantes atmosféricos dentro do forno.

Por que a Densidade Importa para o Projeto do Forno

A densidade se traduz diretamente em peso. Para projetistas que engenham suportes e estruturas de fornos, conhecer o peso preciso dos elementos é crucial para garantir a segurança e estabilidade mecânicas, especialmente em grandes fornos industriais com dezenas de elementos.

Além disso, a massa do elemento influencia seu comportamento térmico, afetando a rapidez com que ele pode atingir a temperatura e esfriar.

Principais Propriedades Físicas Além da Densidade

A densidade por si só não define o desempenho de um elemento de MoSi2. Seu valor provém de uma combinação única de propriedades que o tornam ideal para ambientes de temperaturas extremas.

Excepcional Resistência à Oxidação

Em altas temperaturas, o MoSi2 forma uma camada protetora e auto-reparadora de sílica pura (SiO₂). Esse revestimento semelhante ao vidro impede que o material subjacente oxide, razão pela qual esses elementos podem operar continuamente no ar em temperaturas onde a maioria dos metais seria destruída.

Resistência a Altas Temperaturas

Os elementos de MoSi2 exibem excelente resistência e estabilidade em temperaturas operacionais extremas. Isso permite que eles mantenham sua forma e integridade sob altas cargas térmicas sem ceder ou deformar, um ponto de falha comum para materiais inferiores.

Calor Radiante e Eficiência

Esses elementos emitem principalmente calor radiante. Essa forma de transferência de energia é altamente eficiente, permitindo o aquecimento direto e rápido da carga de trabalho dentro do forno com perda mínima de energia.

Compreendendo as Compensações

Nenhum material é perfeito. As propriedades únicas do MoSi2 trazem um conjunto específico de desafios operacionais que devem ser gerenciados para garantir uma longa vida útil.

Fragilidade à Temperatura Ambiente

Como a maioria das cerâmicas avançadas, os elementos de MoSi2 são muito frágeis em temperaturas ambientes. Devem ser manuseados com extremo cuidado durante a instalação e manutenção para evitar fraturas por choque mecânico ou impacto.

Suscetibilidade à Contaminação

A camada protetora de sílica é vulnerável a certos vapores químicos. Um erro operacional comum é não secar ou pré-aquecer adequadamente materiais, como zircônia pintada, que podem liberar contaminantes que atacam os elementos e causam falha prematura.

Expansão Térmica

O MoSi2 tem um coeficiente de expansão térmica de cerca de 4%. Isso significa que os elementos crescerão fisicamente em comprimento à medida que aquecem. Os projetos de fornos devem incorporar tiras terminais flexíveis e folga suficiente para acomodar essa expansão e evitar estresse mecânico.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do elemento de aquecimento correto requer o equilíbrio entre os requisitos de desempenho e as realidades operacionais.

- Se seu foco principal é atingir as mais altas temperaturas de operação possíveis (acima de 1500°C): O MoSi2 é a escolha definitiva devido à sua resistência à oxidação e estabilidade térmica inigualáveis.

- Se seu foco principal é o tempo de atividade do forno e a confiabilidade a longo prazo: A resistência elétrica estável do MoSi2, que permite substituir um único elemento com falha sem afetar os outros, oferece uma vantagem significativa.

- Se seu foco principal é gerenciar riscos operacionais: Você deve se comprometer com protocolos rigorosos de forno, particularmente em relação à limpeza da carga de trabalho e procedimentos de secagem adequados, para evitar a contaminação dos elementos.

Compreender essas características do material permite projetar e operar sistemas de alta temperatura para máximo desempenho e longevidade.

Tabela Resumo:

| Propriedade | Valor / Característica | Impacto Chave |

|---|---|---|

| Densidade Típica | 5,8 - 6,31 g/cm³ | Indica qualidade de fabricação e nível de porosidade. |

| Principal Vantagem | Excepcional Resistência à Oxidação | Forma camada protetora de SiO₂ para longa vida útil no ar até 1800°C+. |

| Consideração Operacional | Frágil à Temperatura Ambiente | Requer manuseio cuidadoso durante a instalação. |

| Consideração de Projeto | ~4% de Expansão Térmica | O forno deve acomodar o crescimento durante o aquecimento. |

Pronto para otimizar o desempenho do seu forno de alta temperatura?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa experiência em elementos de MoSi2 e nossa linha de produtos — incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD — é complementada por fortes capacidades de personalização profunda. Podemos adaptar precisamente uma solução para atender às suas necessidades experimentais exclusivas, garantindo máxima confiabilidade e eficiência.

Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar seus processos de alta temperatura!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material