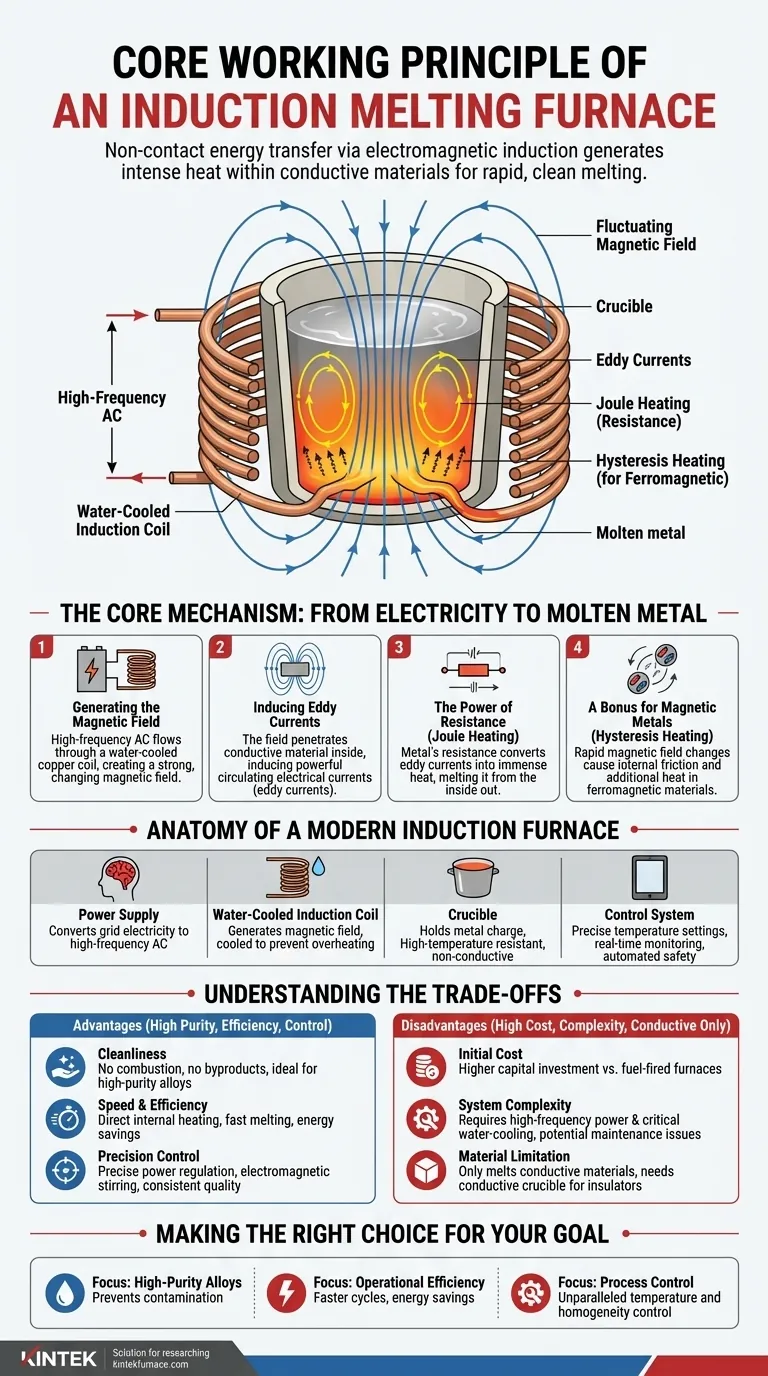

Em sua essência, um forno de fusão por indução funciona como um micro-ondas poderoso e especializado para metais. Ele usa o princípio da indução eletromagnética para gerar calor intenso diretamente dentro do próprio material condutor, derretendo-o rapidamente e de forma limpa, sem qualquer contato físico de um elemento de aquecimento ou chama.

O princípio central é a transferência de energia sem contato. Um campo magnético flutuante induz poderosas correntes elétricas (correntes parasitas) dentro do metal, e a própria resistência elétrica do metal converte essa corrente em calor, fazendo com que ele derreta de dentro para fora.

O Mecanismo Central: Da Eletricidade ao Metal Fundido

Compreender o processo passo a passo revela uma aplicação elegante da física que é eficiente e altamente controlável.

Geração do Campo Magnético

Uma corrente alternada (CA) de alta frequência é passada através de uma bobina de cobre resfriada a água. Esse fluxo de eletricidade cria um campo magnético forte e em rápida mudança no espaço dentro e ao redor da bobina.

Indução de Correntes Parasitas

Quando um material eletricamente condutor, como aço ou alumínio, é colocado dentro desse campo magnético, o campo penetra no metal. Isso induz correntes elétricas circulantes dentro do material, conhecidas como correntes parasitas.

O Poder da Resistência (Aquecimento Joule)

Todos os materiais possuem alguma resistência elétrica. À medida que as poderosas correntes parasitas fluem através do metal, elas encontram essa resistência e geram imenso calor. Esse fenômeno, conhecido como aquecimento Joule, é a principal fonte de energia de fusão.

Um Bônus para Metais Magnéticos (Aquecimento por Histerese)

Para materiais ferromagnéticos como o ferro, ocorre um efeito de aquecimento adicional. O campo magnético em rápida mudança força os domínios magnéticos dentro do ferro a se realinharem constantemente, criando atrito interno e gerando calor suplementar. Isso é chamado de aquecimento por histerese.

Anatomia de um Forno de Indução Moderno

Um forno é mais do que apenas uma bobina. É um sistema completo onde cada componente desempenha um papel crítico para garantir uma fusão eficiente, segura e controlada.

A Fonte de Alimentação

Esta é o cérebro da operação. Ela converte a eletricidade da rede padrão (por exemplo, 50/60 Hz) na CA de alta frequência (de 50 Hz até 1100 kHz) necessária para acionar a bobina de indução de forma eficaz.

A Bobina de Indução Resfriada a Água

A bobina de cobre transporta uma enorme corrente elétrica e rapidamente superaqueceria e derreteria a si mesma. Um sistema de resfriamento de água em circuito fechado circula continuamente a água através da bobina oca para dissipar esse calor, protegendo o componente mais vital do forno.

O Cadinho

Este é o recipiente não condutor e resistente a altas temperaturas que contém a carga metálica. É tipicamente feito de materiais cerâmicos ou de grafite que podem suportar as temperaturas extremas do metal fundido sem reagir com ele.

O Sistema de Controle

Os fornos modernos dependem de painéis de controle sofisticados para precisão. Esses sistemas permitem configurações de temperatura programáveis, monitoramento em tempo real da fusão e recursos de segurança automatizados, garantindo qualidade consistente e segurança operacional.

Compreendendo as Vantagens e Desvantagens

Embora poderosa, a tecnologia de indução possui características específicas que a tornam ideal para algumas aplicações e menos adequada para outras.

Alta Pureza vs. Alto Custo

A principal vantagem da indução é a limpeza. Sem combustão, não há subprodutos como carbono ou enxofre para contaminar a fusão, tornando-a ideal para ligas de alta pureza. Essa sofisticação tecnológica, no entanto, geralmente vem com um custo de capital inicial mais alto em comparação com os fornos tradicionais a combustível.

Eficiência vs. Complexidade

O aquecimento interno direto é extremamente eficiente em termos de energia e rápido. No entanto, a dependência do sistema de uma fonte de alimentação de alta frequência e de um circuito crítico de resfriamento a água introduz complexidade. Uma falha em qualquer um desses sistemas de suporte pode interromper a produção e exigir manutenção especializada.

Apenas Materiais Condutores

Todo o princípio é baseado na indução eletromagnética. Portanto, o forno só pode derreter diretamente materiais eletricamente condutores. Não pode ser usado para derreter isolantes como vidro ou certas cerâmicas sem o uso de um cadinho condutor para atuar como um aquecedor secundário.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o princípio central permite que você alinhe a tecnologia com suas necessidades específicas de fabricação.

- Se o seu foco principal são ligas de alta pureza: O aquecimento sem combustão e sem contato de um forno de indução é sua maior força, pois evita a contaminação da fusão.

- Se o seu foco principal é a eficiência operacional: A velocidade e o mecanismo de aquecimento direto dos fornos de indução oferecem economias significativas de energia e tempos de ciclo de produção mais rápidos.

- Se o seu foco principal é o controle do processo: A regulação precisa da potência e a agitação eletromagnética natural proporcionam um controle incomparável sobre a temperatura de fusão e a homogeneidade da liga.

Ao compreender como a eletricidade é transformada em um campo magnético controlado para derreter metal internamente, você pode tomar uma decisão informada sobre se essa tecnologia é a ferramenta certa para o seu objetivo.

Tabela Resumo:

| Componente | Função Principal | Característica Chave |

|---|---|---|

| Fonte de Alimentação | Converte eletricidade da rede em CA de alta frequência | Permite o controle preciso do campo magnético |

| Bobina de Indução | Gera um campo magnético flutuante | Resfriada a água para lidar com altas correntes elétricas |

| Cadinho | Contém a carga metálica durante a fusão | Feito de materiais resistentes a altas temperaturas e não condutores |

| Sistema de Controle | Gerencia a temperatura e monitora o processo de fusão | Garante segurança operacional e qualidade consistente |

Pronto para aproveitar o poder da indução eletromagnética para suas necessidades de fusão? As soluções avançadas de fornos de alta temperatura da KINTEK, incluindo nossos robustos sistemas de fusão por indução, são projetadas para precisão, pureza e eficiência. Com nossa excepcional P&D e capacidades de fabricação internas, oferecemos personalização profunda para atender às suas necessidades experimentais e de produção exclusivas. Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia pode aprimorar seus processos de fusão de metais!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem