Na odontologia, a sinterização é um processo de queima a alta temperatura que transforma um bloco cerâmico macio, semelhante a giz, em uma restauração densa com resistência final. É a etapa final essencial na fabricação de próteses dentárias modernas, principalmente as feitas de zircônia, ao fundir partículas cerâmicas individuais em uma estrutura sólida e monolítica.

A sinterização não é meramente um processo de aquecimento; é uma transformação controlada. É a etapa crítica que confere a resistência, durabilidade e propriedades estéticas necessárias aos materiais cerâmicos avançados, como a zircônia, tornando-os adequados para coroas, pontes e implantes.

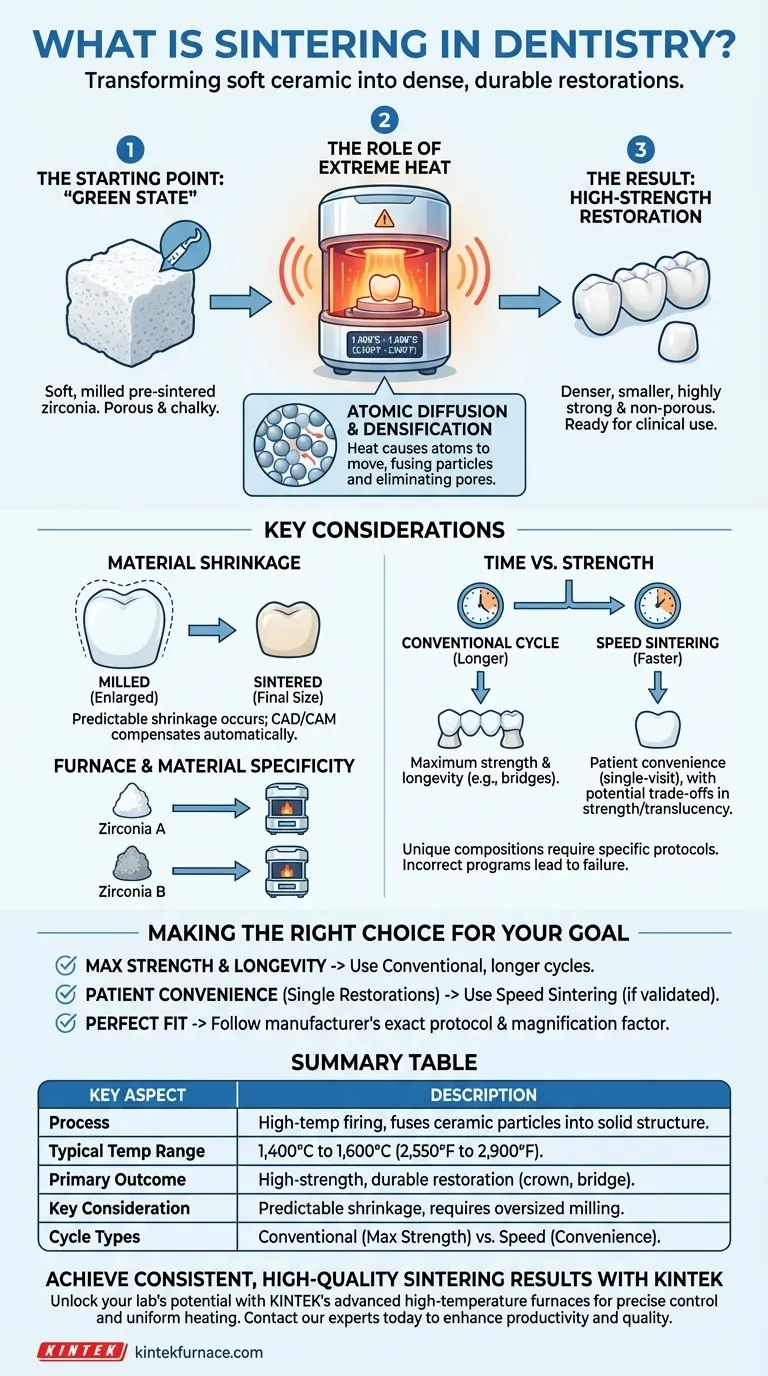

O Mecanismo Central: Do Pó à Prótese

A sinterização é um fascinante processo de ciência dos materiais que ocorre em nível microscópico, transformando uma forma fresada frágil em um dispositivo médico durável.

O Ponto de Partida: Um "Estado Verde"

Uma restauração dentária, como uma coroa, começa sua vida sendo fresada a partir de um bloco de zircônia pré-sinterizada. Neste estado inicial "verde" ou "calcário", o material é macio o suficiente para que uma fresadora dentária o molde com precisão e relativa facilidade.

O Papel do Calor Extremo

A restauração fresada é colocada em um forno de sinterização especializado. Esses fornos são projetados para atingir temperaturas extremamente altas, tipicamente entre 1.400°C e 1.600°C (2.550°F e 2.900°F), usando elementos de aquecimento robustos.

Difusão Atômica e Densificação

Esse calor intenso fornece a energia necessária para a difusão atômica. Os átomos nas bordas das partículas cerâmicas individuais tornam-se agitados e começam a se mover através das fronteiras, fundindo efetivamente as partículas. Isso elimina os poros entre as partículas, levando a uma estrutura muito mais densa e compacta.

O Resultado: Uma Restauração de Alta Resistência

O resultado final é uma restauração significativamente menor, incrivelmente densa e que possui a alta resistência necessária para suportar as forças da mastigação. O processo altera fundamentalmente as propriedades físicas do material de macio e poroso para duro e não poroso.

Compreendendo as Considerações Chave

Embora o conceito seja direto, a aplicação prática da sinterização requer precisão e uma compreensão de suas trocas inerentes.

A Retração do Material é Inevitável

À medida que as partículas se fundem e os poros são eliminados, toda a restauração sofre uma retração significativa e previsível. Para compensar, a restauração é inicialmente projetada e fresada em um estado ampliado. O software CAD/CAM calcula automaticamente esse fator de ampliação para garantir que a coroa sinterizada final tenha o tamanho e a forma exatos necessários.

Tempo vs. Resistência: O Fator de Sinterização Rápida

Os ciclos de sinterização convencionais podem levar várias horas. Os ciclos mais recentes de "sinterização rápida" reduzem drasticamente esse tempo, permitindo a entrega de restaurações em uma única consulta ou no dia seguinte. Isso oferece imensa conveniência para o paciente e a clínica.

No entanto, muitas vezes há uma troca. Embora adequados para muitos casos (como coroas unitárias), esses ciclos acelerados podem resultar em uma resistência final ligeiramente menor ou uma translucidez diferente em comparação com programas tradicionais mais longos.

Especificidade do Forno e do Material

A sinterização não é um processo único para todos. Diferentes tipos de zircônia têm composições químicas exclusivas que exigem temperaturas e taxas de aquecimento/resfriamento específicas. O uso do programa de forno incorreto para um determinado material pode levar a uma restauração fraca, fraturada ou esteticamente ruim.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender as nuances da sinterização capacita os profissionais de odontologia a otimizar os resultados com base na situação clínica.

- Se o seu foco principal for força e longevidade máximas: Utilize um ciclo de sinterização convencional e mais longo, o que é especialmente crítico para pontes multianuais ou casos sob alto estresse oclusal.

- Se o seu foco principal for a conveniência do paciente para restaurações unitárias: A sinterização rápida é uma ferramenta poderosa e eficaz, desde que o material de zircônia seja explicitamente validado para esse ciclo rápido específico.

- Se o seu foco principal for um ajuste perfeito: Siga sempre o protocolo exato do fabricante, combinando o fator de ampliação de fresagem com a retração do material escolhido e seu programa de sinterização correspondente.

Dominar o processo de sinterização é fundamental para desbloquear todo o potencial clínico das restaurações dentárias cerâmicas modernas.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Queima a alta temperatura que funde partículas cerâmicas (ex: zircônia) em uma estrutura sólida e densa. |

| Faixa de Temperatura Típica | 1.400°C a 1.600°C (2.550°F a 2.900°F). |

| Resultado Principal | Cria uma restauração dentária de alta resistência e durabilidade (coroa, ponte, implante). |

| Consideração Chave | Ocorre retração previsível; a restauração deve ser fresada com tamanho maior para compensar. |

| Tipos de Ciclo | Convencional: Ciclo mais longo para resistência máxima. Sinterização Rápida: Ciclo mais rápido para conveniência do paciente. |

Alcance Resultados de Sinterização Consistentes e de Alta Qualidade com a KINTEK

Desbloqueie todo o potencial das restaurações cerâmicas do seu laboratório dentário. Os fornos de sinterização de alta temperatura avançados da KINTEK são projetados para controle preciso de temperatura e aquecimento uniforme, garantindo que suas coroas e pontes de zircônia atinjam a resistência e a estética ideais todas as vezes. Nossa forte capacidade de personalização profunda nos permite adaptar soluções de forno ao seu fluxo de trabalho específico, quer você priorize a resistência máxima do material a partir de ciclos convencionais ou a eficiência da sinterização rápida.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossos Fornos de Mufa, Tubo, Vácuo e Atmosfera podem aprimorar a produtividade e a qualidade das restaurações do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla 1200℃ para laboratório

As pessoas também perguntam

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas