Em sua essência, o carboneto de silício (SiC) é um composto cerâmico artificial de silício e carbono, conhecido por sua dureza extrema. Ele é usado em elementos de aquecimento elétrico porque combina de forma única tolerância a altas temperaturas de até 1600°C, excelente transferência de calor e as propriedades elétricas necessárias para gerar calor de forma eficiente e confiável em ambientes industriais exigentes.

A decisão de usar elementos de aquecimento de carboneto de silício é uma escolha estratégica para aplicações de alta temperatura. Embora ofereçam desempenho superior e aquecimento rápido, sua principal desvantagem é um aumento gradual na resistência elétrica ao longo do tempo, o que exige sistemas de controle de energia especializados para gerenciamento.

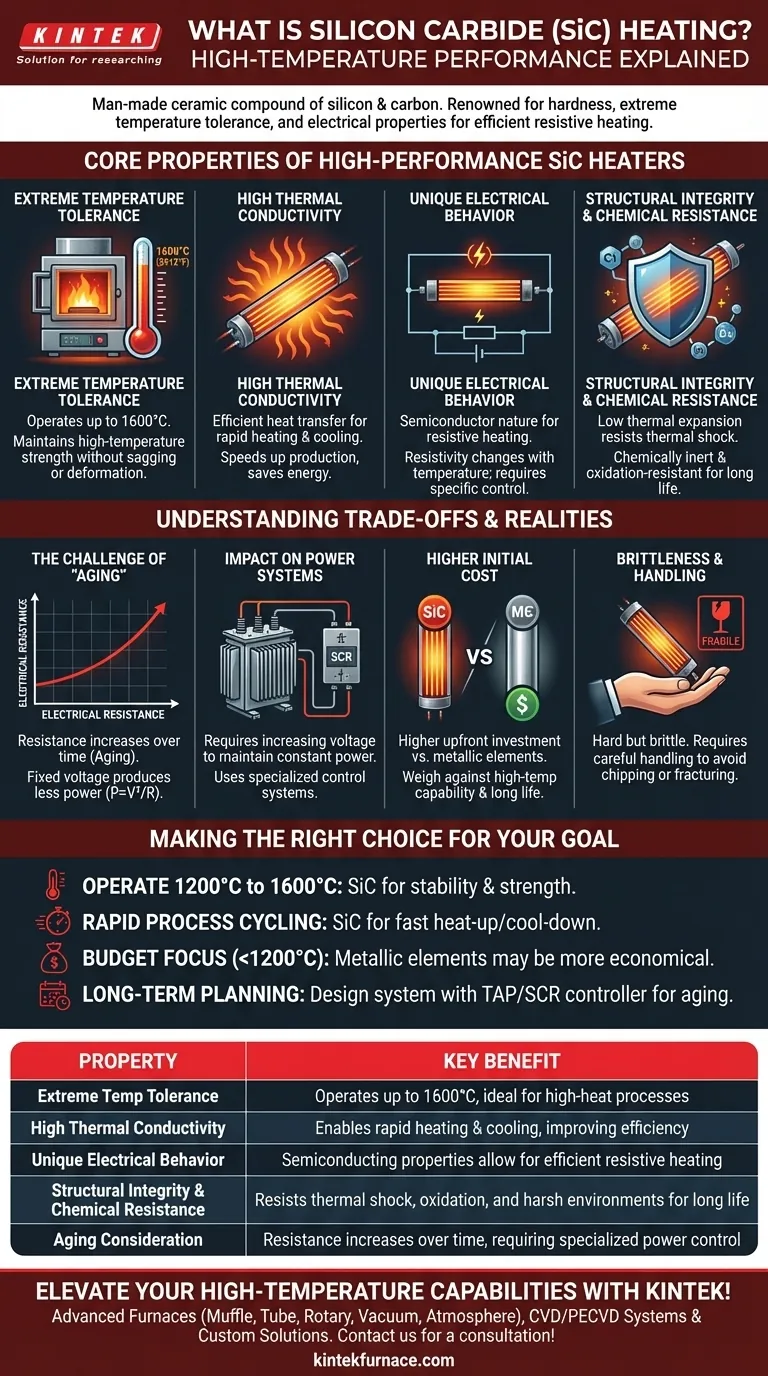

As Propriedades Essenciais de um Aquecedor de Alto Desempenho

Para entender por que o SiC é o material preferido para fornos de alta temperatura, devemos analisar sua combinação específica de propriedades físicas. Cada uma delas resolve um desafio crítico no aquecimento industrial.

Tolerância a Temperaturas Extremas

Os elementos de carboneto de silício podem operar em temperaturas de forno de até 1600°C (2912°F). Isso excede em muito os limites da maioria dos elementos de aquecimento metálicos, abrindo caminho para processos que exigem calor intenso.

Sua resistência a altas temperaturas garante que ele mantenha sua integridade estrutural sem ceder ou deformar sob seu próprio peso quando quente.

Alta Condutividade Térmica

O SiC transfere calor de forma muito eficiente. Essa propriedade significa que a energia gerada dentro do elemento é irradiada de forma rápida e uniforme para a câmara do forno.

O benefício prático são as taxas rápidas de aquecimento e resfriamento. Isso acelera os ciclos de produção, economiza energia e permite um controle de temperatura mais preciso sobre o material que está sendo aquecido.

Comportamento Elétrico Único

O SiC é um semicondutor, o que significa que ele conduz eletricidade, mas não tão livremente quanto um metal. Essa resistência inerente é o que gera calor quando uma corrente passa por ele (aquecimento resistivo).

Sua resistividade também muda com a temperatura. Essa característica é um fator crítico no projeto da fonte de alimentação e do sistema de controle.

Integridade Estrutural e Resistência Química

O SiC tem uma baixa expansão térmica, o que significa que ele não se expande ou contrai muito quando aquecido e resfriado. Isso reduz drasticamente o estresse interno, tornando-o altamente resistente ao choque térmico e à rachadura ao longo de muitos ciclos.

Além disso, ele é quimicamente inerte e resistente à oxidação, permitindo uma longa vida útil mesmo em atmosferas de forno agressivas ou reativas.

Compreendendo as Desvantagens e Realidades

Nenhum material é perfeito. O desempenho excepcional do SiC vem com considerações operacionais específicas que são críticas para qualquer usuário entender.

O Desafio do "Envelhecimento"

A característica mais significativa dos elementos de SiC é que sua resistência elétrica aumenta com o tempo. Esse processo é conhecido como envelhecimento.

À medida que o elemento envelhece e sua resistência aumenta, uma tensão fixa produzirá cada vez menos potência (e, portanto, menos calor), de acordo com a fórmula P = V²/R.

O Impacto nos Sistemas de Energia

Para compensar o envelhecimento, a fonte de alimentação deve ser capaz de fornecer uma tensão crescente ao longo da vida útil do elemento para manter uma saída de potência constante.

Isso é tipicamente alcançado com um transformador de múltiplas derivações (multi-tap) que permite mudar para uma derivação de tensão mais alta à medida que o elemento envelhece, ou com um sofisticado controlador de potência SCR (Retificador Controlado por Silício).

Custo Inicial Mais Alto

Os elementos de SiC e seus sistemas de controle de energia necessários representam um investimento inicial mais alto em comparação com elementos de aquecimento metálicos padrão como o Kanthal (FeCrAl).

Esse custo deve ser ponderado em relação às suas capacidades de temperatura mais altas, vida útil mais longa em aplicações exigentes e potencial para maior eficiência energética.

Fragilidade e Manuseio

Como outras cerâmicas, os elementos de SiC são duros, mas frágeis. Eles devem ser manuseados com cuidado durante a instalação e manutenção para evitar lascas ou fraturas, o que levaria à falha imediata.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser baseada em uma avaliação clara de seus requisitos de processo, orçamento e capacidades operacionais.

- Se seu foco principal é operar em temperaturas de 1200°C a 1600°C: O SiC é uma das melhores e mais confiáveis escolhas disponíveis por sua estabilidade e resistência nessa faixa.

- Se seu foco principal são ciclos de processo rápidos: A alta condutividade térmica do SiC permite tempos rápidos de aquecimento e resfriamento que podem melhorar significativamente o rendimento.

- Se seu foco principal é o orçamento e você opera abaixo de 1200°C: Elementos metálicos tradicionais são frequentemente uma solução mais econômica e simples.

- Se seu foco principal é o planejamento operacional de longo prazo: Você deve projetar seu sistema com um transformador com derivações ou um controlador SCR especificamente para gerenciar o envelhecimento previsível dos elementos de SiC.

Em última análise, escolher o carboneto de silício é um investimento em capacidade de alta temperatura que traz dividendos quando gerenciado corretamente.

Tabela de Resumo:

| Propriedade | Benefício Principal |

|---|---|

| Tolerância a Temperaturas Extremas | Opera até 1600°C, ideal para processos de alto calor |

| Alta Condutividade Térmica | Permite aquecimento e resfriamento rápidos, melhorando a eficiência |

| Comportamento Elétrico Único | Propriedades semicondutoras permitem aquecimento resistivo eficiente |

| Integridade Estrutural e Resistência Química | Resiste a choque térmico, oxidação e ambientes agressivos para longa vida útil |

| Consideração de Envelhecimento | A resistência aumenta com o tempo, exigindo controle de energia especializado |

Eleve as capacidades de alta temperatura do seu laboratório com a KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos soluções avançadas como Fornos Muffle, Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa profunda personalização garante um ajuste preciso para suas necessidades experimentais exclusivas, aumentando a eficiência e a confiabilidade. Pronto para otimizar seus processos de aquecimento? Entre em contato conosco hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas