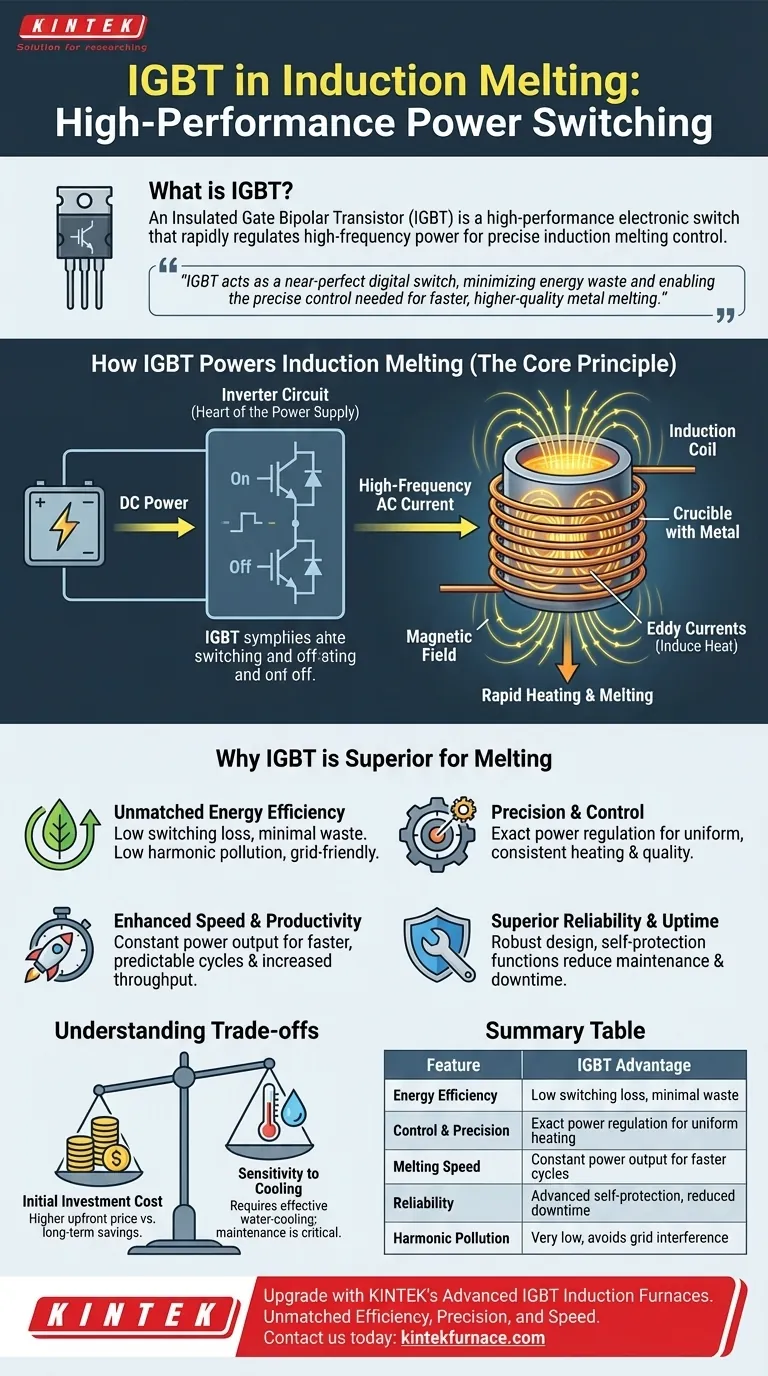

Em sua essência, um Transistor Bipolar de Porta Isolada (IGBT) é um interruptor eletrônico de alto desempenho. No contexto da fusão por indução, sua função é ligar e desligar rapidamente uma corrente elétrica potente, milhares de vezes por segundo. Essa ação de comutação precisa regula a potência de alta frequência fornecida à bobina de indução do forno, dando aos operadores controle exato sobre todo o processo de fusão.

O desafio central na fusão por indução é converter a energia elétrica padrão em energia de alta frequência de forma eficiente e confiável. A tecnologia IGBT resolve isso atuando como um interruptor digital quase perfeito, minimizando o desperdício de energia e permitindo o controle preciso necessário para uma fusão de metal mais rápida e de maior qualidade.

O Princípio Central: Como o IGBT Alimenta a Fusão por Indução

Um forno de indução funciona criando um campo magnético flutuante poderoso para aquecer o metal. O IGBT é o componente crítico que torna esse processo eficiente e controlável em sistemas modernos.

Do Transistor ao Interruptor de Alta Potência

Um IGBT combina os melhores atributos de outros dois tipos de transistores. Ele possui a porta de ativação simples e de baixa potência de um MOSFET, facilitando seu acionamento e desligamento, mas também possui a capacidade de saída de alta potência e baixa perda de um transistor de junção bipolar (BJT).

Este design híbrido cria um interruptor altamente eficiente capaz de lidar com correntes imensas, consumindo muito pouca energia para operar.

O Papel do Circuito Inversor

Os IGBTs são o coração do circuito inversor da fonte de alimentação. Este circuito pega a energia CC retificada e a "pica", convertendo-a de volta em uma nova corrente CA de altíssima frequência.

Os IGBTs ligam e desligam em uma frequência programada, criando a forma de onda de corrente alternada que é alimentada diretamente na bobina de indução enrolada ao redor do cadinho.

Geração do Campo Magnético

À medida que essa corrente CA de alta frequência flui através da bobina de indução, ela gera um campo magnético poderoso e rapidamente reversível no centro da bobina.

A velocidade com que os IGBTs comutam determina diretamente a frequência deste campo magnético, que é um parâmetro chave na otimização do processo de aquecimento para diferentes metais.

Indução de Calor no Metal

Este intenso campo magnético penetra no metal colocado dentro do cadinho. De acordo com os princípios da indução eletromagnética, o campo induz correntes elétricas poderosas, conhecidas como correntes parasitas (eddy currents), dentro do próprio metal.

A resistência elétrica natural do metal faz com que essas correntes parasitas gerem um calor imenso, elevando rapidamente a temperatura do metal ao seu ponto de fusão de dentro para fora.

Por Que o IGBT é uma Tecnologia Superior para Fusão

Em comparação com tecnologias mais antigas, como os sistemas de Retificador Controlado por Silício (SCR), os fornos baseados em IGBT oferecem vantagens operacionais significativas que impactam diretamente o desempenho e a lucratividade.

Eficiência Energética Incomparável

Os IGBTs comutam com perda de energia extremamente baixa. Essa eficiência significa que mais da eletricidade retirada da rede é convertida em calor útil no metal, e menos é desperdiçado.

Além disso, esses sistemas produzem poluição harmônica muito baixa. Eles não distorcem a rede elétrica, o que evita interferência com outros equipamentos sensíveis da fábrica e previne penalidades potenciais das concessionárias.

Precisão e Controle

A capacidade de gerenciar com precisão a frequência de comutação e o ciclo de trabalho dos IGBTs oferece aos operadores controle exato sobre a potência entregue à fusão.

Isso resulta em um gerenciamento de temperatura mais preciso, aquecimento uniforme e, finalmente, uma qualidade maior e mais consistente do material fundido final.

Velocidade e Produtividade Aprimoradas

Uma característica fundamental das fontes de alimentação IGBT modernas é a capacidade de manter saída de potência constante durante todo o ciclo de fusão.

Ao contrário de sistemas mais antigos que perdem eficiência à medida que as condições mudam, um forno IGBT entrega potência total do início ao fim. Isso resulta em tempos de fusão mais rápidos e previsíveis e aumento da produtividade geral.

Confiabilidade Superior e Tempo de Atividade

Os sistemas IGBT são construídos com componentes modernos e robustos e geralmente incluem funções sofisticadas de autoproteção. Eles podem detectar e reagir a problemas como sobretensão ou curtos-circuitos, prevenindo falhas catastróficas.

Essa confiabilidade inerente leva a uma manutenção e tempo de inatividade significativamente menores, maximizando a disponibilidade operacional do forno.

Entendendo as Compensações

Embora a tecnologia IGBT seja um avanço significativo, é importante entender o contexto completo de sua implementação.

Custo de Investimento Inicial

Os fornos de indução baseados em IGBT geralmente têm um preço de compra inicial mais alto em comparação com sistemas mais antigos baseados em SCR ou fornos tradicionais a combustível.

Esse custo deve ser avaliado como um investimento de longo prazo. A economia proveniente da maior eficiência energética, aumento da produtividade e manutenção reduzida geralmente proporcionam um retorno claro e rápido sobre o gasto de capital inicial.

Sensibilidade ao Resfriamento

Como todos os componentes eletrônicos de alta potência, os IGBTs geram calor durante a operação e são sensíveis ao superaquecimento. Seu desempenho e vida útil dependem de um sistema de resfriamento eficaz, que é quase sempre um circuito dedicado de resfriamento a água.

A falha do sistema de resfriamento pode levar a uma falha rápida dos IGBTs. Portanto, a manutenção adequada do circuito de resfriamento, incluindo a qualidade e o fluxo da água, é fundamental para a confiabilidade do sistema.

Fazendo a Escolha Certa para Sua Operação

A escolha da tecnologia de fusão correta depende de suas prioridades operacionais específicas.

- Se seu foco principal é maximizar a eficiência energética e reduzir os custos operacionais: A tecnologia IGBT é a escolha definitiva devido às suas baixas perdas de comutação e consumo de energia limpo.

- Se seu foco principal é a qualidade da fusão e a consistência do processo: O controle preciso de potência e temperatura oferecido pelos sistemas IGBT garante aquecimento uniforme e resultados repetíveis que são difíceis de alcançar com outros métodos.

- Se seu foco principal é alto rendimento e velocidade de produção: Um forno IGBT fornece saída de potência constante e tempos de ciclo mais rápidos, aumentando diretamente a capacidade de produção de sua planta.

A adoção da tecnologia IGBT é uma decisão estratégica para modernizar seu processo de fusão para maior eficiência, controle e confiabilidade.

Tabela de Resumo:

| Característica | Vantagem do IGBT |

|---|---|

| Eficiência Energética | Baixa perda de comutação, desperdício mínimo de energia |

| Controle e Precisão | Regulação exata da potência para aquecimento uniforme |

| Velocidade de Fusão | Saída de potência constante para ciclos mais rápidos |

| Confiabilidade | Autoproteção avançada, tempo de inatividade reduzido |

| Poluição Harmônica | Muito baixa, evita interferência na rede |

Atualize seu processo de fusão com os fornos de indução avançados alimentados por IGBT da KINTEK.

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos.

Nossos sistemas de fusão por indução baseados em IGBT oferecem eficiência energética incomparável, controle preciso de temperatura e ciclos de fusão mais rápidos — garantindo maior produtividade e qualidade de fusão superior para sua operação.

Entre em contato conosco hoje para discutir como nossa tecnologia IGBT pode otimizar seu processo de fusão e reduzir custos operacionais!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5