Em essência, a Deposição Química a Vapor (CVD) é um processo de fabricação altamente controlado onde gases reativos são usados para cultivar um filme sólido e ultrafino de material sobre uma superfície, ou substrato. Na fabricação de eletrônicos, este não é apenas um processo importante; é o método fundamental usado para construir as camadas microscópicas que formam os blocos de construção de praticamente todos os dispositivos semicondutores modernos, incluindo transistores e circuitos integrados.

O desafio central na eletrônica moderna é criar camadas de material impossivelmente finas e perfeitamente uniformes em escala nanométrica. A CVD resolve isso usando reações químicas controladas em fase gasosa, permitindo que os engenheiros "cultivem" esses filmes precisos com controle a nível atômico sobre um substrato como um wafer de silício.

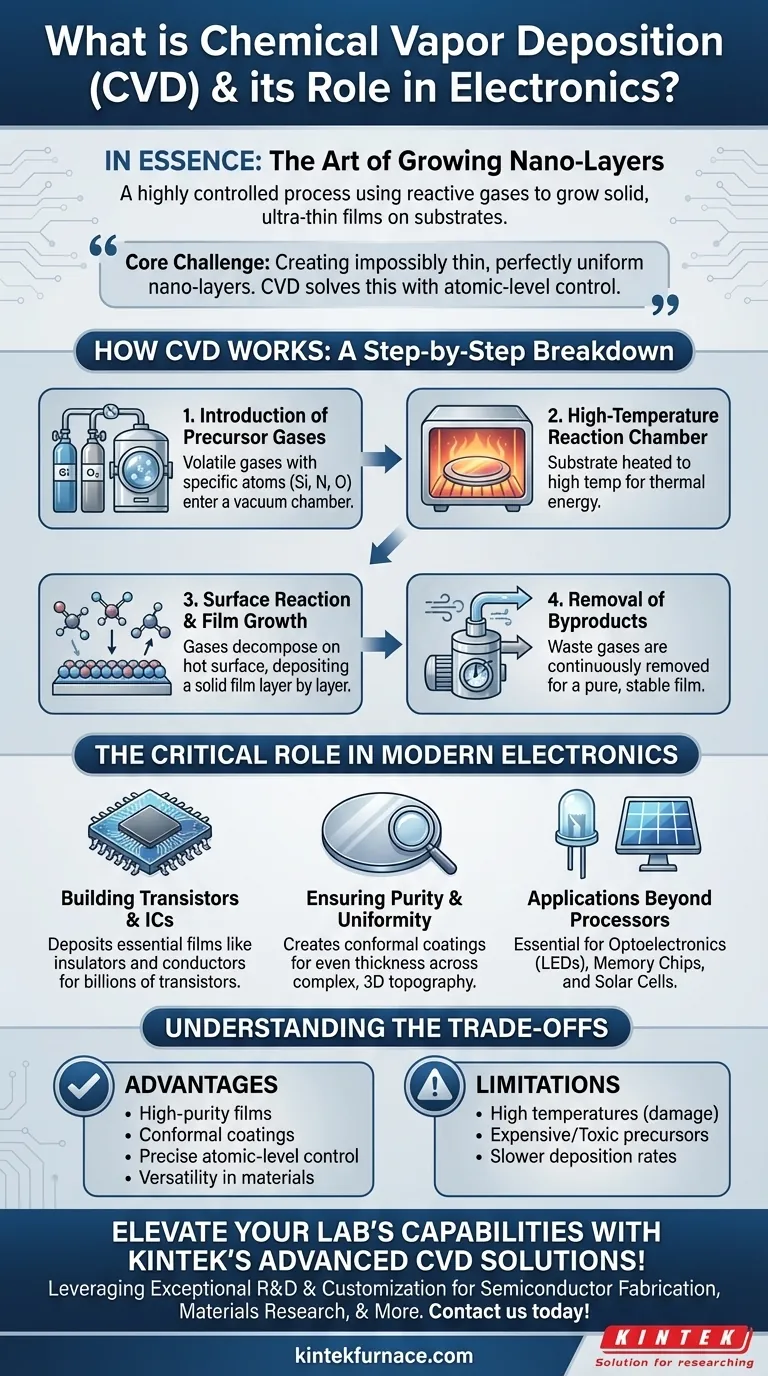

Como Funciona a Deposição Química a Vapor: Uma Análise Passo a Passo

Para entender por que a CVD é tão crítica, você deve primeiro compreender seu mecanismo. O processo é uma sequência de eventos cuidadosamente orquestrada dentro de uma câmara de reação altamente controlada.

Introdução dos Gases Precursores

O processo começa pela introdução de um ou mais gases voláteis, conhecidos como precursores, em uma câmara de vácuo. Esses gases contêm os átomos específicos (ex: silício, nitrogênio, oxigênio) necessários para formar o filme sólido desejado.

A Câmara de Reação de Alta Temperatura

O substrato, tipicamente um wafer de silício, é aquecido a uma temperatura precisa e frequentemente muito alta dentro da câmara. Esse calor fornece a energia térmica necessária para iniciar uma reação química.

Reação de Superfície e Crescimento do Filme

Quando as moléculas do gás precursor entram em contato com o substrato quente, elas se decompõem e reagem. Essa reação química resulta na formação de um material sólido que se deposita diretamente na superfície do substrato, construindo a camada do filme pouco a pouco.

Remoção de Subprodutos

As reações químicas também produzem subprodutos gasosos, que não fazem parte do filme final. Esses gases residuais são continuamente removidos da câmara pelo sistema de vácuo, deixando para trás um filme fino puro e estável.

O Papel Crítico da CVD na Eletrônica Moderna

A CVD não é apenas mais uma das muitas técnicas; é uma pedra angular da indústria de semicondutores. Sua capacidade de criar filmes de alta pureza e uniformidade é diretamente responsável pelo desempenho e miniaturização da eletrônica moderna.

Construção de Transistores e Circuitos Integrados

Um transistor moderno possui múltiplas camadas, incluindo portas condutoras, camadas dielétricas isolantes e canais semicondutores. A CVD é usada para depositar muitos desses filmes essenciais, como dióxido de silício (um isolante) ou silício policristalino (um condutor), com a precisão exigida para um dispositivo contendo bilhões de transistores.

Garantindo Pureza e Uniformidade

O desempenho de um microchip é extremamente sensível a impurezas ou variações na espessura da camada. A CVD se destaca na produção de revestimentos conformes, o que significa que a espessura do filme é perfeitamente uniforme em toda a topografia complexa e tridimensional de um wafer. Isso garante que cada transistor funcione de forma confiável.

Aplicações Além dos Processadores

A utilidade da CVD se estende além das CPUs. É essencial para a fabricação de optoeletrônicos (como LEDs), chips de memória e os óxidos condutores transparentes usados em células solares impressas e painéis de exibição.

Entendendo as Compensações

Embora poderosa, a CVD não é uma solução universal. Como consultor técnico, é crucial reconhecer suas realidades operacionais e limitações.

A Necessidade de Altas Temperaturas

Os processos de CVD tradicionais exigem temperaturas muito altas, o que às vezes pode danificar ou alterar camadas previamente depositadas em um chip complexo. Isso levou ao desenvolvimento de variantes como a CVD Assistida por Plasma (PECVD), que pode operar em temperaturas mais baixas.

Custos e Segurança dos Materiais Precursores

Os gases precursores especializados usados na CVD podem ser caros, tóxicos ou pirofóricos (inflamáveis em contato com o ar). O manuseio desses materiais exige um investimento significativo em infraestrutura e protocolos de segurança, aumentando o custo geral de fabricação.

Taxa de Deposição vs. Qualidade

A CVD é renomada pela qualidade, não pela velocidade. O processo de cultivar um filme átomo por átomo pode ser mais lento em comparação com métodos de deposição física. Para aplicações onde a pureza e uniformidade máximas são menos críticas, outros métodos podem ser escolhidos para aumentar o rendimento de fabricação.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender os princípios da CVD permite que você aprecie seu papel em diferentes contextos.

- Se o seu foco principal é a fabricação de semicondutores de alto desempenho: A CVD é inegociável para criar os filmes dielétricos e condutores ultra-puros e uniformes necessários para as camadas críticas dos transistores modernos.

- Se o seu foco principal é o desenvolvimento de novos materiais: A CVD oferece controle inigualável sobre a composição e estrutura do filme, tornando-a o processo ideal para P&D em áreas como revestimentos avançados, armazenamento de energia ou catálise.

- Se o seu foco principal é otimizar o custo de fabricação: Você deve avaliar a saída de alta qualidade da CVD em relação aos seus custos operacionais (energia, gases precursores) e considerar métodos de deposição alternativos para camadas menos críticas onde a velocidade é prioritária.

Em última análise, entender a Deposição Química a Vapor é entender o processo fundamental de construção por trás de todo o mundo digital.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Visão Geral do Processo | Usa gases reativos para cultivar filmes finos sólidos em substratos através de reações químicas controladas em uma câmara de vácuo. |

| Etapas Principais | 1. Introduzir gases precursores 2. Aquecer o substrato 3. Reação de superfície e crescimento do filme 4. Remover subprodutos |

| Papel na Eletrônica | Essencial na construção de transistores, CIs, LEDs e chips de memória; garante pureza e uniformidade em nanoescala. |

| Vantagens | Filmes de alta pureza, revestimentos conformes, controle preciso a nível atômico, versatilidade em materiais. |

| Limitações | Altas temperaturas, precursores caros/tóxicos, taxas de deposição mais lentas em comparação com outros métodos. |

| Aplicações | Semicondutores, optoeletrônicos, células solares, P&D para revestimentos avançados e armazenamento de energia. |

Eleve as capacidades do seu laboratório com as soluções avançadas de CVD da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como fornos CVD/PECVD, Mufla, Tubo, Rotativo, Vácuo e Atmosfera. Nossa forte personalização garante um alinhamento preciso com suas necessidades experimentais exclusivas na fabricação de semicondutores, pesquisa de materiais e além. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares