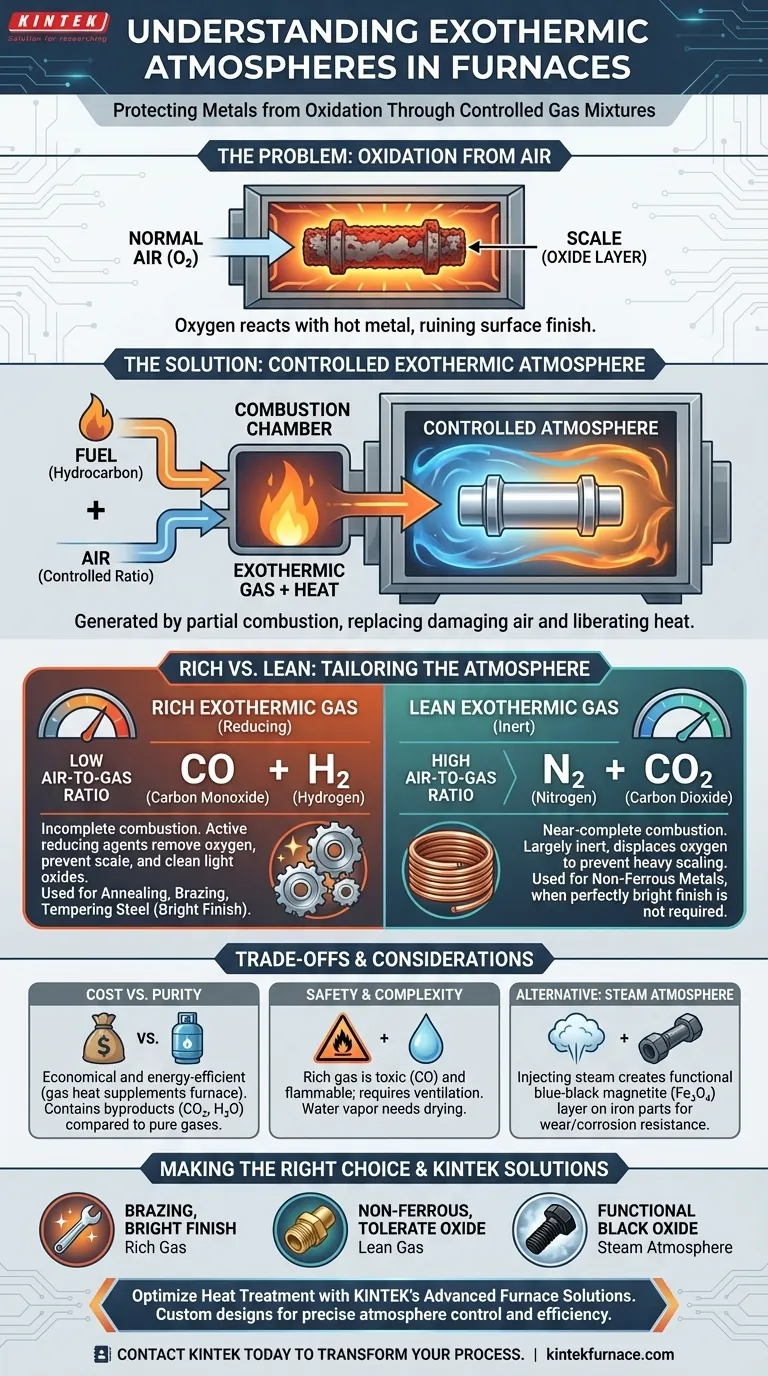

Em aplicações de fornos, uma atmosfera exotérmica é uma mistura de gases precisamente controlada gerada dentro ou perto de um forno para proteger peças metálicas da oxidação durante o tratamento térmico. Este invólucro protetor é criado pela combustão parcial de um combustível hidrocarboneto e ar, uma reação química que libera seu próprio calor — daí o nome "exotérmica". Este processo substitui o ar rico em oxigênio, que é prejudicial, por um gás adaptado ao metal e processo específicos.

O propósito central de uma atmosfera exotérmica não é apenas aquecer uma peça, mas controlar o ambiente químico em altas temperaturas. Ela transforma o forno de um simples forno em uma câmara reativa capaz de prevenir a formação de carepas, preservar o acabamento da superfície e garantir as propriedades metalúrgicas finais do componente.

O Problema Fundamental: Oxidação

Por que o Ar Normal é o Inimigo do Metal Quente

Quando você aquece a maioria dos metais, especialmente o aço, na presença de oxigênio do ar, ocorre uma reação química. Esta reação forma uma camada de óxido na superfície, comumente conhecida como carepa (ou casca de óxido).

Esta carepa é prejudicial. Ela arruína o acabamento da superfície, pode interferir no processamento subsequente, como revestimento ou pintura, e representa uma perda de material.

A Solução: Uma Atmosfera Controlada

Para evitar isso, os tratadores térmicos substituem o ar dentro do forno por uma atmosfera controlada. Uma atmosfera exotérmica é um dos tipos mais comuns e econômicos.

Ela é criada pela queima de um combustível, tipicamente gás natural, com um suprimento limitado e controlado de ar. O gás de combustão resultante é então condicionado (geralmente resfriado e seco) e canalizado para o forno.

Rica vs. Magra: Adaptando a Atmosfera

As propriedades de uma atmosfera exotérmica são determinadas pela proporção ar-gás usada durante sua geração. Isso leva a duas categorias distintas: rica e magra.

Gás Exotérmico Rico

Uma atmosfera exotérmica rica é criada usando uma baixa proporção ar-gás, resultando em combustão incompleta. Isso produz um gás rico em monóxido de carbono (CO) e hidrogênio (H₂).

Estes dois gases são poderosos agentes redutores. Isso significa que eles reagirão ativamente com e removerão o oxigênio, não apenas prevenindo a formação de carepa, mas também capazes de limpar óxidos leves já presentes na superfície de uma peça. É usado para recozimento, brasagem e têmpera de aço.

Gás Exotérmico Magro

Uma atmosfera exotérmica magra é criada com uma proporção ar-gás muito mais próxima de permitir a combustão completa. O gás resultante é composto principalmente de nitrogênio (N₂) e **dióxido de carbono (CO₂) **, com pouco ou nenhum CO e H₂.

Esta atmosfera é em grande parte inerte e não reativa. Embora não seja ativamente redutora como um gás rico, ela desloca efetivamente o oxigênio para prevenir a formação de carepa pesada. É usada quando um acabamento perfeitamente brilhante não é necessário ou quando uma camada de óxido fina e controlada é aceitável ou até mesmo desejada.

Entendendo as Trocas (Trade-offs)

Custo-Benefício vs. Pureza do Gás

As atmosferas exotérmicas são frequentemente a escolha mais econômica. O combustível usado para gerar o gás também produz calor, que pode complementar o sistema de aquecimento do forno, melhorando a eficiência energética geral.

No entanto, o gás resultante contém subprodutos como dióxido de carbono e vapor de água, que podem ser indesejáveis para materiais altamente sensíveis. Atmosferas geradas a partir de amônia dissociada ou nitrogênio e hidrogênio criogênicos puros são muito mais puras, mas também significativamente mais caras.

Segurança e Complexidade Operacional

A presença de altas concentrações de monóxido de carbono no gás exotérmico rico o torna tóxico e inflamável. Ventilação adequada, monitoramento e protocolos de segurança são absolutamente cruciais ao trabalhar com ele.

Além disso, o vapor de água produzido durante a combustão pode ser oxidante para o aço em certas temperaturas. Para muitos processos, o gás deve passar por um refrigerador ou secador de dessecante para diminuir seu ponto de orvalho antes de poder ser usado.

Comparação com Alternativas: Atmosferas de Vapor

Outra opção para certas aplicações é uma atmosfera de vapor. Este não é um gás exotérmico, mas serve a um propósito protetor semelhante.

A injeção de vapor em um forno para têmpera ou alívio de tensões de peças à base de ferro cria uma camada de óxido de magnetita (Fe₃O₄) específica e uniforme, azul-escura. Diferente da ferrugem vermelha ou carepa destrutiva, esta camada melhora a resistência ao desgaste e à corrosão.

Fazendo a Escolha Certa para Seu Processo

A escolha da atmosfera correta é fundamental para um resultado bem-sucedido no tratamento térmico.

- Se seu foco principal for brasagem, recozimento ou obtenção de um acabamento brilhante em aços carbono: Uma atmosfera exotérmica rica é uma escolha eficaz e econômica.

- Se seu foco principal for o tratamento de metais não ferrosos ou você puder tolerar um óxido leve e uniforme: Uma atmosfera exotérmica magra fornece proteção suficiente a um custo menor e com menos preocupações de segurança.

- Se seu foco principal for criar um acabamento funcional de óxido preto resistente à corrosão em peças de ferro: Uma atmosfera de vapor é a ferramenta especializada para esse objetivo específico.

Em última análise, selecionar a atmosfera de forno correta é uma decisão de engenharia deliberada que afeta diretamente a qualidade, o desempenho e o custo da sua peça acabada.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Definição | Mistura de gás controlada a partir da combustão parcial de combustível hidrocarboneto e ar, liberando calor para proteger metais durante o tratamento térmico. |

| Tipos | Rica (alto teor de CO/H₂ para reduzir óxidos) e Magra (alto teor de N₂/CO₂ para proteção inerte). |

| Principais Benefícios | Previne a oxidação, controla o acabamento da superfície, econômica e eficiente em termos de energia. |

| Usos Comuns | Recozimento, brasagem, têmpera de aços; adequada para metais não ferrosos com o tipo magro. |

| Notas de Segurança | O tipo rico é tóxico e inflamável; requer ventilação e secagem para controle de umidade. |

Otimize Seu Tratamento Térmico com as Soluções Avançadas de Fornos da KINTEK

Com dificuldades com a oxidação de metais ou resultados inconsistentes em seus processos de laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções de fornos de alta temperatura personalizadas. Nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos projetados com capacidades profundas de personalização para atender às suas necessidades experimentais exclusivas — quer você esteja trabalhando com aços carbono, metais não ferrosos ou ligas especiais.

Ao escolher a KINTEK, você se beneficiará de controle preciso da atmosfera, eficiência aprimorada e desempenho confiável, garantindo propriedades metalúrgicas superiores e economia de custos. Não deixe que a oxidação comprometa seus resultados — entre em contato conosco hoje para discutir como nossa experiência pode transformar seus processos de tratamento térmico e entregar os resultados que você merece!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados