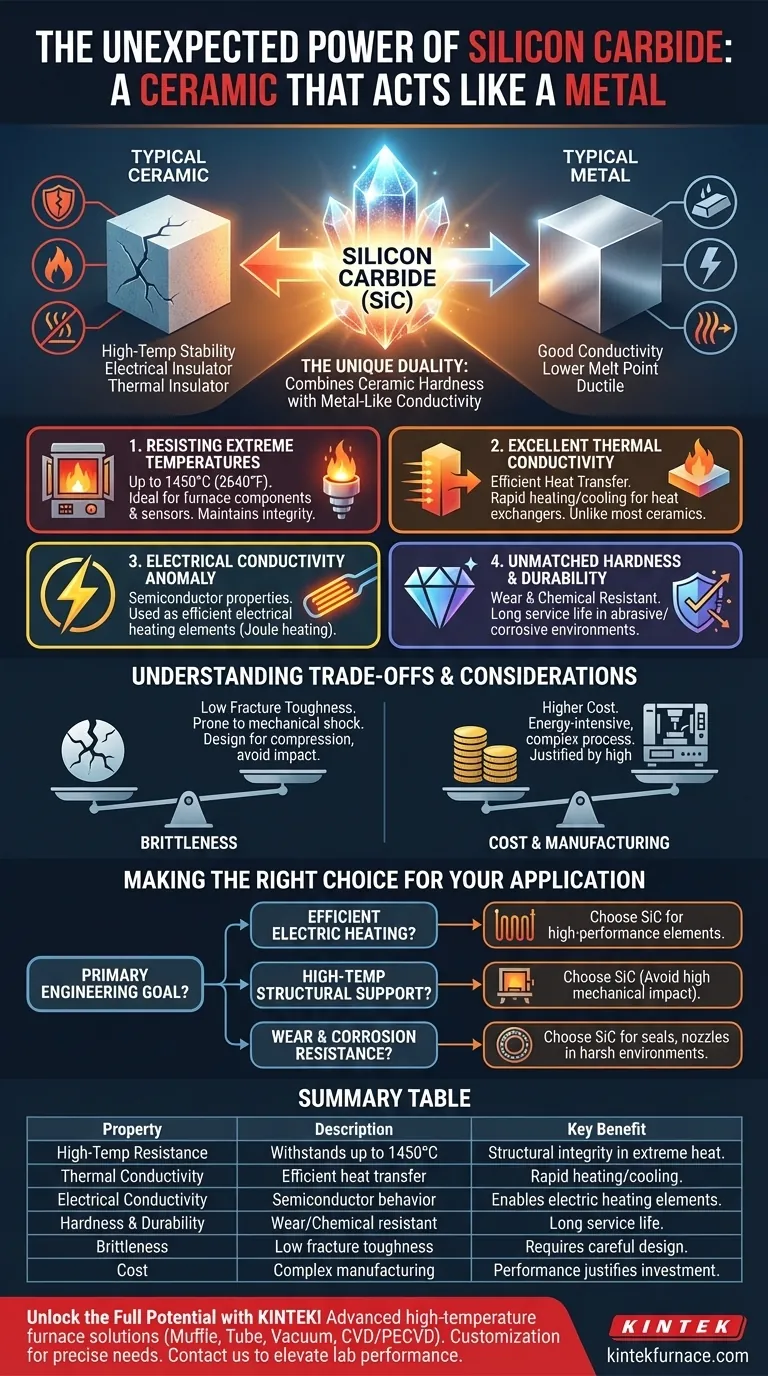

Entre os seus muitos pontos fortes, uma propriedade fundamental do carbeto de silício (SiC) é a sua rara combinação de resistência a altas temperaturas e excelente condutividade térmica. Ao contrário da maioria das cerâmicas que atuam como isolantes térmicos, o SiC pode suportar calor extremo (até 1450°C) ao mesmo tempo que transfere esse calor de forma muito eficiente, uma característica mais comum em metais.

A característica definidora do carbeto de silício não é uma única propriedade, mas sim a sua dualidade única. Possui os pontos fortes essenciais de uma cerâmica — dureza, estabilidade a altas temperaturas e resistência química — ao mesmo tempo que exibe condutividade térmica e elétrica semelhante à dos metais.

A Dualidade Única do Carbeto de Silício

A maioria dos materiais força uma escolha entre condutividade térmica e estabilidade a altas temperaturas. Os metais conduzem bem o calor, mas derretem a temperaturas relativamente baixas, enquanto a maioria das cerâmicas resiste a um calor imenso, mas isola contra ele. O carbeto de silício quebra esta regra.

Resistência a Temperaturas Extremas

O carbeto de silício mantém a sua integridade estrutural e estabilidade química a temperaturas muito elevadas, com alguns graus a funcionar de forma fiável em ambientes até 1450°C (2640°F).

Isto torna-o um material ideal para aplicações como componentes de fornos industriais, mobiliário de fornos e sensores de alta temperatura, onde outros materiais se degradariam ou falhariam.

Excelente Condutividade Térmica

Um diferenciador fundamental para o SiC é a sua capacidade de conduzir calor de forma rápida e eficiente. Onde um material como a alumina ou a zircónia bloquearia a transferência de calor, o SiC permite que este passe através dele.

Esta propriedade é crítica para aplicações que exigem aquecimento ou arrefecimento rápidos, ou distribuição uniforme de temperatura, como em permutadores de calor ou equipamentos de processamento de semicondutores.

A Anomalia da Condutividade Elétrica

Embora a maioria das cerâmicas sejam excelentes isolantes elétricos, o carbeto de silício é um semicondutor. A sua condutividade elétrica é relativamente alta para um material cerâmico.

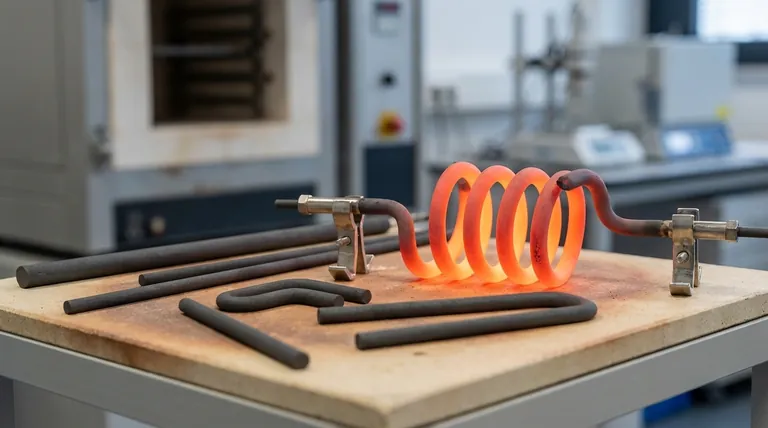

Esta propriedade específica permite que seja utilizado como elemento de aquecimento elétrico. Ao passar uma corrente elétrica através dele, o material aquece devido à sua resistência — um processo conhecido como aquecimento Joule.

Dureza e Durabilidade Incomparáveis

Para além das suas propriedades térmicas, o SiC é um material extremamente duro e resistente ao desgaste. Também exibe forte resistência à oxidação e ataque químico, mesmo a temperaturas elevadas.

Esta combinação de dureza e estabilidade química resulta numa vida útil excecionalmente longa para os componentes, reduzindo os custos de manutenção e substituição ao longo do tempo.

Compreender as Compensações

Nenhum material é perfeito. Embora as propriedades do carbeto de silício sejam notáveis, é importante compreender as suas limitações para o utilizar eficazmente.

Fragilidade Sob Impacto

Tal como a maioria das cerâmicas avançadas, o carbeto de silício é duro, mas frágil. Tem baixa tenacidade à fratura em comparação com os metais, o que significa que pode rachar ou estilhaçar sob choque mecânico súbito ou elevada tensão de tração.

Os projetos que utilizam SiC devem ter em conta isto, utilizando frequentemente carregamento por compressão e evitando impactos súbitos ou concentrações de tensão.

Custo e Fabrico

A produção de componentes de carbeto de silício densos e de alta pureza é um processo complexo e intensivo em termos energéticos. Isto torna a matéria-prima e as peças finais mais caras do que as feitas de metais convencionais ou cerâmicas de qualidade inferior.

O custo é justificado pelo desempenho e longevidade em aplicações onde materiais inferiores falhariam rapidamente.

Fazer a Escolha Certa para a Sua Aplicação

A seleção de um material requer o alinhamento das suas propriedades com o seu objetivo principal de engenharia. O carbeto de silício é um solucionador de problemas para desafios específicos e exigentes.

- Se o seu foco principal for o aquecimento elétrico eficiente: A combinação de condutividade elétrica, estabilidade a altas temperaturas e condutividade térmica do SiC torna-o uma escolha superior para elementos de aquecimento de alto desempenho.

- Se o seu foco principal for o suporte estrutural a alta temperatura: O SiC é um material excelente para peças de fornos e mobiliário de fornos, desde que os componentes não estejam sujeitos a impacto mecânico elevado.

- Se o seu foco principal for a resistência ao desgaste e à corrosão: A dureza inerente e a estabilidade química do SiC tornam-no ideal para vedantes, rolamentos e bicos em ambientes abrasivos ou corrosivos.

Em última análise, compreender a mistura única de características metálicas e cerâmicas do SiC é a chave para desbloquear o seu potencial nas aplicações mais exigentes.

Tabela de Resumo:

| Propriedade | Descrição |

|---|---|

| Resistência a Altas Temperaturas | Suporta até 1450°C, mantendo a integridade estrutural em calor extremo. |

| Excelente Condutividade Térmica | Transfere calor eficientemente, ao contrário da maioria das cerâmicas isolantes. |

| Condutividade Elétrica | Atua como um semicondutor, adequado para elementos de aquecimento elétrico. |

| Dureza e Durabilidade | Extremamente duro, resistente ao desgaste e quimicamente estável para uma longa vida útil. |

| Fragilidade | Baixa tenacidade à fratura; propenso a rachar sob choque mecânico. |

| Custo | Mais elevado devido a processos de fabrico complexos e intensivos em energia. |

Desbloqueie todo o potencial do carbeto de silício nas suas aplicações de alta temperatura com a KINTEK! Alavancando I&D excecional e fabrico interno, fornecemos soluções avançadas de fornos de alta temperatura como Muffle, Tube, Rotary Furnaces, Vacuum & Atmosphere Furnaces, e CVD/PECVD Systems. As nossas capacidades de personalização profundas garantem um alinhamento preciso com as suas necessidades experimentais únicas, aumentando a eficiência e a durabilidade. Contacte-nos hoje para discutir como as nossas soluções personalizadas podem elevar o desempenho do seu laboratório e reduzir os custos a longo prazo!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas