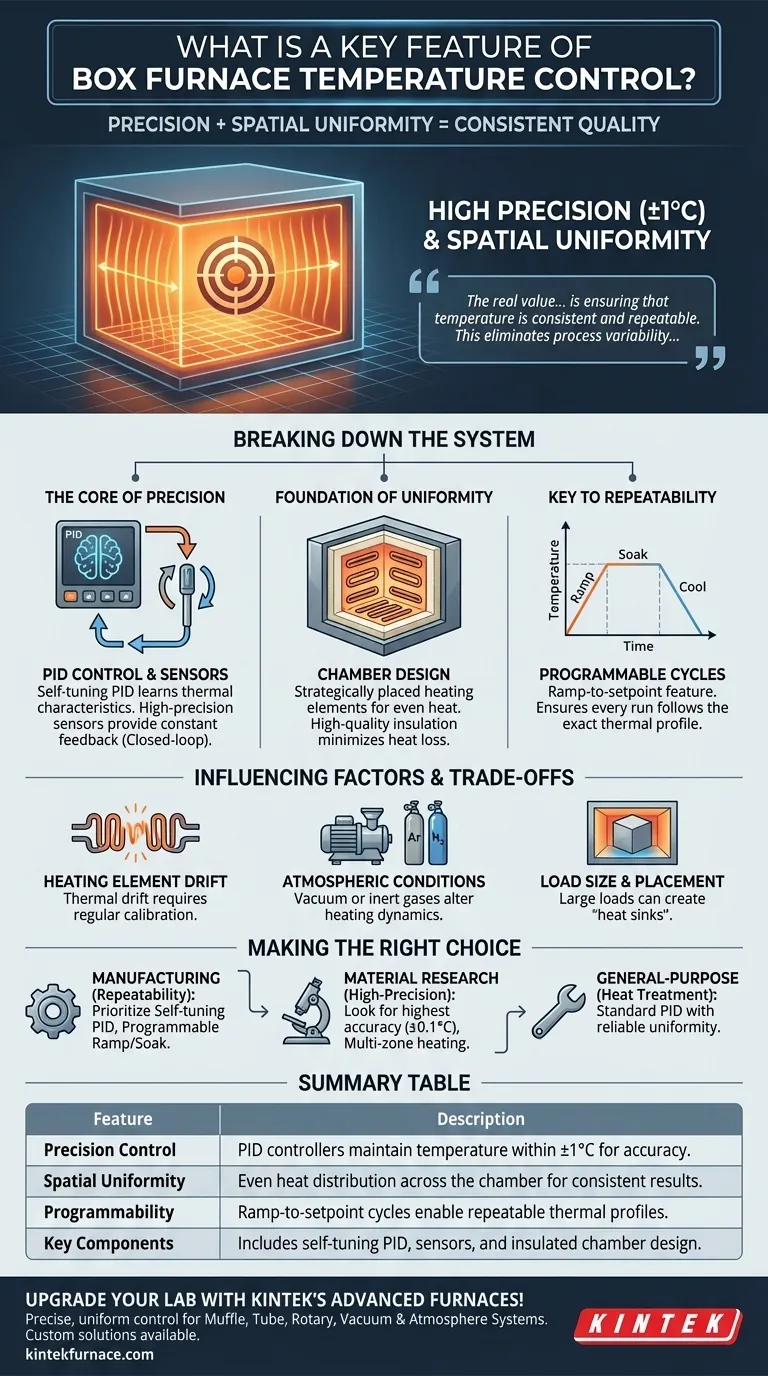

Uma característica definidora do controle de temperatura de um forno de caixa é a sua combinação de alta precisão e uniformidade espacial. Isso significa que o forno não só atinge uma temperatura específica com precisão de ponto, muitas vezes dentro de ±1°C, mas também mantém essa temperatura exata uniformemente por toda a câmara de aquecimento, garantindo que cada parte do material receba o mesmo tratamento térmico.

O verdadeiro valor de um forno de caixa não é apenas atingir uma temperatura alvo, mas garantir que essa temperatura seja consistente e repetível. Isso elimina a variabilidade do processo, que é a causa raiz da qualidade inconsistente em tratamentos térmicos, testes de materiais e fabricação de componentes.

Analisando o Controle de Temperatura do Forno de Caixa

A eficácia de um forno de caixa depende de um sistema de componentes integrados que trabalham em conjunto. Compreender este sistema revela por que esses fornos são pilares em laboratórios e ambientes industriais.

O Núcleo da Precisão: Controle PID e Sensores

O cérebro do sistema de controle de temperatura é o controlador PID (Proporcional-Integral-Derivativo). Isso não é apenas um termostato simples.

Fornos de caixa modernos geralmente apresentam instrumentação PID de autoajuste. O controlador aprende automaticamente as características térmicas do forno e calcula as configurações ideais para evitar o overshoot da temperatura alvo e minimizar as flutuações.

Isso é combinado com sensores de temperatura de alta precisão, como termopares, que fornecem feedback constante ao controlador. Este sistema de malha fechada permite que o forno mantenha seu ponto de ajuste com precisão notável.

A Base da Uniformidade: Projeto da Câmara

Alcançar precisão é inútil se o calor for distribuído de forma desigual. É aqui que o projeto físico do forno se torna crítico.

Elementos de aquecimento estrategicamente posicionados, geralmente feitos de fio resistivo, são dispostos para fornecer calor uniformemente por toda a câmara.

O isolamento de alta qualidade, tipicamente fibra cerâmica multicamadas, minimiza a perda de calor para o ambiente externo. Isso não só melhora a eficiência energética, mas também ajuda a criar um ambiente térmico interno altamente estável e uniforme.

A Chave para a Repetibilidade: Ciclos Programáveis

Muitos fornos de caixa modernos incluem um recurso de rampa até o ponto de ajuste (ramp-to-setpoint). Isso permite que os operadores programem a taxa de aumento (ou diminuição) da temperatura.

Essa programabilidade é crucial para materiais sensíveis que poderiam ser danificados por choque térmico se aquecidos muito rapidamente. Também garante que cada ciclo de produção siga exatamente o mesmo perfil térmico, um pilar do controle de qualidade e da repetibilidade do processo.

Compreendendo as Compensações e Fatores de Influência

Embora altamente eficaz, o desempenho do controle de temperatura de um forno de caixa não é absoluto. Vários fatores podem influenciar sua precisão e uniformidade no mundo real.

Deriva dos Elementos de Aquecimento

Os elementos de aquecimento de fio resistivo podem se degradar com o tempo, um fenômeno conhecido como deriva térmica. Isso pode fazer com que a temperatura real do forno se desvie do ponto de ajuste do controlador. A calibração regular usando termopares certificados é essencial para mitigar isso e garantir a precisão a longo prazo.

Condições Atmosféricas

A atmosfera dentro do forno afeta a transferência de calor. Fornos com atmosfera de ar padrão são os mais comuns, mas aplicações especializadas podem exigir uma atmosfera controlada.

Fornos a vácuo previnem a oxidação em altas temperaturas, enquanto fornos que usam gases inertes como argônio ou nitrogênio oferecem proteção para materiais específicos. Essas atmosferas controladas podem alterar a dinâmica de aquecimento, exigindo sintonia PID especializada.

Tamanho e Posicionamento da Carga

Colocar um objeto muito grande ou denso dentro do forno pode criar um "sumidouro de calor", causando temporariamente pontos frios localizados. Procedimentos de carregamento adequados e tempo de permanência suficiente são necessários para garantir que toda a peça atinja uma temperatura uniforme.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno de caixa requer a adequação de suas capacidades de controle às necessidades da sua aplicação específica.

- Se o seu foco principal é a repetibilidade do processo para fabricação: Priorize fornos com controladores PID de autoajuste e ciclos programáveis de rampa/imersão para garantir que cada lote seja idêntico.

- Se o seu foco principal é pesquisa de materiais de alta precisão ou calibração: Procure modelos com as mais altas especificações de precisão (por exemplo, ±0,1°C a ±1°C) e considere recursos como aquecimento multizona para máxima uniformidade.

- Se o seu foco principal é tratamento térmico de uso geral: Um forno padrão com controle PID confiável e bom isolamento será suficiente, mas sempre verifique se suas especificações de uniformidade atendem aos seus padrões mínimos de qualidade.

Em última análise, o controle de temperatura preciso e uniforme é o mecanismo que entrega resultados confiáveis, previsíveis e de alta qualidade em qualquer processo térmico.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Controle de Precisão | Controladores PID mantêm a temperatura dentro de ±1°C para precisão. |

| Uniformidade Espacial | Distribuição uniforme do calor por toda a câmara para resultados consistentes. |

| Programabilidade | Ciclos de rampa até o ponto de ajuste permitem perfis térmicos repetíveis. |

| Componentes Chave | Inclui PID de autoajuste, sensores e projeto de câmara isolada. |

Atualize seu laboratório com os fornos de alta temperatura avançados da KINTEK! Somos especializados em fornecer controle de temperatura preciso e uniforme, adaptado às suas necessidades exclusivas. Nossa linha de produtos — incluindo Fornos Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é apoiada por profundas capacidades de personalização para atender a requisitos experimentais exatos. Entre em contato conosco hoje para discutir como nossas soluções podem aumentar a confiabilidade e a qualidade do seu processo!

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é a função de um forno mufla de alta temperatura na preparação de ZnO-SP? Domine o Controle de Síntese em Nanoescala

- Qual é a função de um forno mufla de alta temperatura na preparação de HZSM-5? Domine a Ativação Catalítica

- Qual é a função principal de um forno mufla na ativação da biomassa? Otimizar a Carbonização e o Desenvolvimento de Poros

- Por que um forno mufla de alta temperatura é usado para o pré-aquecimento de pó de Ni-BN? Alcançar densidade de revestimento sem defeitos.

- Qual é a função de um forno mufla na modificação de LSCF? Alcançar uma base térmica precisa para cerâmicas avançadas