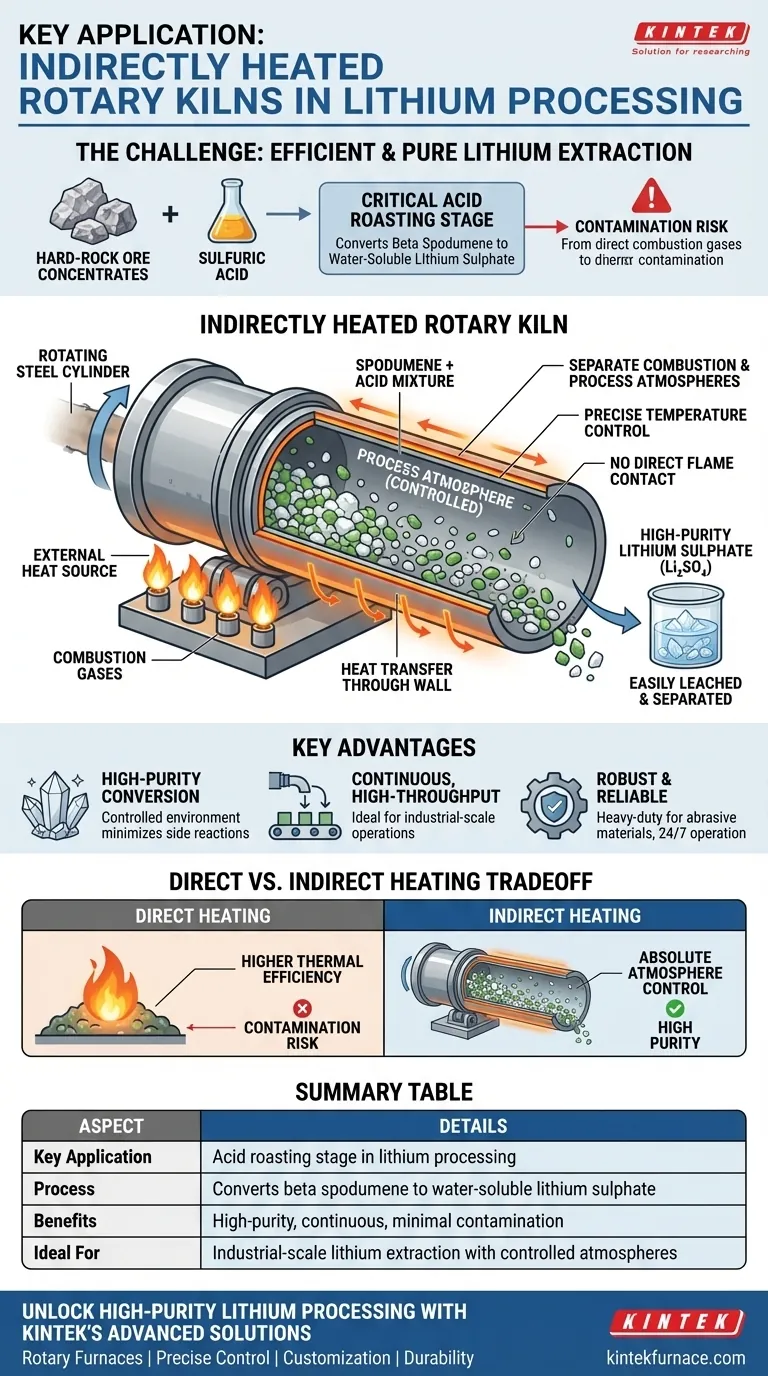

No contexto do processamento de lítio, uma aplicação chave de um forno rotativo aquecido indiretamente é a etapa de calcinação ácida, onde a beta espodumena é convertida em sulfato de lítio solúvel em água. Este processo especializado é crítico para extrair eficientemente o lítio de concentrados de minério de rocha dura, maximizando as taxas de recuperação e minimizando o impacto ambiental.

O principal desafio na extração moderna de lítio é alcançar uma conversão química de alta pureza em escala industrial. Os fornos rotativos aquecidos indiretamente resolvem isso criando uma atmosfera de processamento precisamente controlada, isolada dos gases de combustão, o que é essencial para o sucesso da delicada química da calcinação ácida.

O Papel Crítico da Calcinação Ácida

A conversão do minério de espodumena em um composto de lítio utilizável é um processo térmico e químico de várias etapas. A etapa de calcinação ácida é uma das partes mais importantes e tecnicamente exigentes desta cadeia.

O que é a Conversão de Beta Espodumena?

Depois que a espodumena bruta é aquecida para convertê-la de sua fase alfa para beta (um processo chamado calcinação), ela é misturada com ácido sulfúrico. O objetivo do forno rotativo aquecido indiretamente é aquecer essa mistura de maneira controlada.

Esta etapa de "calcinação ácida" transforma o lítio dentro da beta espodumena em sulfato de lítio (Li₂SO₄), que é solúvel em água. Isso permite que o lítio seja facilmente lixiviado em uma etapa subsequente, separando-o do restante do resíduo mineral sólido.

Por que uma Atmosfera Controlada é Essencial

A reação química durante a calcinação ácida é sensível. A introdução de gases externos, como os da combustão direta de combustível, contaminaria o processo.

Essa contaminação pode levar a reações secundárias indesejáveis, eficiência de conversão reduzida e menor pureza do produto final. Um projeto aquecido indiretamente não é, portanto, apenas uma preferência, mas uma necessidade para esta aplicação.

Por que os Fornos Indiretos são a Ferramenta Ideal

Um forno rotativo aquecido indiretamente funciona aquecendo o exterior de um cilindro de aço rotativo. O calor é transferido através da parede do cilindro para o material que está sendo agitado dentro, sem qualquer contato direto entre o material e a chama ou exaustão da fonte de calor.

Permitindo a Conversão de Alta Pureza

Ao separar a fonte de aquecimento da atmosfera do processo interno, o forno permite que os engenheiros mantenham o ambiente químico exato necessário para a calcinação ácida. Essa precisão é a chave para alcançar altas taxas de recuperação de lítio.

Processamento Contínuo e de Alto Rendimento

Ao contrário dos fornos tipo batelada, um forno rotativo é um sistema contínuo. O material é constantemente alimentado em uma extremidade e descarregado na outra, tornando-o ideal para o alto volume de produção exigido nas operações de mineração comerciais.

Operação Robusta e Confiável

Os fornos rotativos são conhecidos por sua construção robusta e longa vida útil. Essa durabilidade é essencial para lidar com materiais abrasivos e corrosivos, como a mistura ácido-espodumena, em um ambiente industrial exigente, 24 horas por dia, 7 dias por semana.

Compreendendo o Contexto Mais Amplo

Embora vitais para o lítio, os fornos rotativos são uma tecnologia fundamental utilizada em muitas indústrias devido à sua versatilidade. No entanto, a escolha entre um projeto de aquecimento indireto e direto envolve claras compensações.

A Troca Direta vs. Indireta

Fornos aquecidos diretamente são geralmente mais eficientes energeticamente, pois os gases quentes da combustão transferem calor diretamente para o material. Eles são usados para processos como a produção de cimento ou calcinação simples, onde o material não é sensível aos gases de exaustão.

Fornos aquecidos indiretamente trocam parte dessa eficiência térmica por controle absoluto sobre a atmosfera do processo. Isso os torna essenciais para aplicações como calcinação ácida, pirólise ou dessorção térmica, onde a pureza é o objetivo principal.

Vantagens Gerais dos Fornos Rotativos

Além do método de aquecimento, o próprio projeto do forno rotativo oferece benefícios significativos. Sua capacidade de lidar com uma ampla variedade de tamanhos e tipos de matéria-prima, combinada com uma operação relativamente simples, o torna uma ferramenta poderosa e flexível para o processamento térmico.

Fazendo a Escolha Certa para o Seu Objetivo

Ao selecionar equipamentos de processamento térmico, seu objetivo principal dita a tecnologia correta.

- Se o seu foco principal é a conversão química de alta pureza: É necessário um forno aquecido indiretamente para manter uma atmosfera de processo controlada e não contaminada.

- Se o seu foco principal é a máxima eficiência térmica para um material robusto: Um forno aquecido diretamente é frequentemente a escolha mais econômica.

- Se o seu foco principal é o rendimento e a confiabilidade em escala industrial: A natureza contínua e robusta de um forno rotativo é uma vantagem significativa sobre outros tipos de fornos.

Em última análise, a escolha do equipamento certo se resume a uma compreensão clara do seu processo químico específico e dos objetivos operacionais.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Aplicação Chave | Etapa de calcinação ácida no processamento de lítio |

| Processo | Converte beta espodumena em sulfato de lítio solúvel em água |

| Benefícios | Conversão de alta pureza, rendimento contínuo, contaminação mínima |

| Ideal Para | Extração de lítio em escala industrial com atmosferas controladas |

Desbloqueie o Processamento de Lítio de Alta Pureza com as Soluções Avançadas da KINTEK

Você busca maximizar a recuperação e a pureza do lítio em suas operações? Na KINTEK, somos especializados em fornecer soluções de fornos de alta temperatura de última geração, adaptadas às suas necessidades exclusivas. Nossa experiência em P&D e fabricação interna garante equipamentos robustos e confiáveis, incluindo Fornos Rotativos e outros sistemas projetados para ambientes exigentes como a calcinação ácida de lítio.

Ao fazer parceria conosco, você se beneficia de:

- Controle Preciso: Obtenha atmosferas de processo ideais para conversões químicas de alto rendimento.

- Personalização: Aproveite nossas profundas capacidades de personalização para atender a requisitos experimentais e industriais específicos.

- Durabilidade: Conte com equipamentos construídos para operação 24 horas por dia, 7 dias por semana, com tempo de inatividade mínimo.

Não deixe que as limitações de equipamento impeçam a eficiência do seu processamento de lítio. Entre em contato conosco hoje para discutir como nossos Fornos Rotativos e outros produtos podem melhorar o desempenho do seu laboratório ou fábrica e impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

As pessoas também perguntam

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso