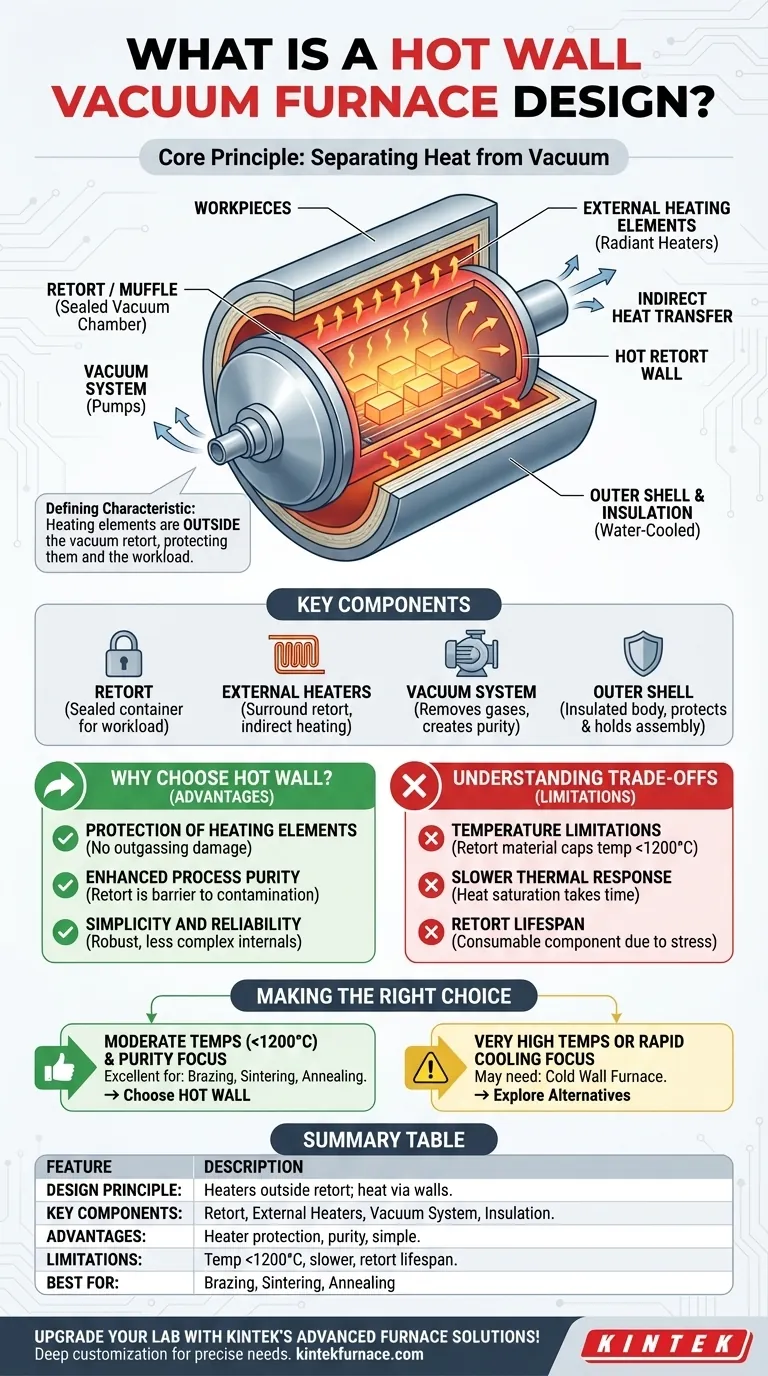

Em resumo, um forno a vácuo de parede quente é um projeto onde as peças são colocadas dentro de uma câmara selada, conhecida como retorta, que é então evacuada para criar um vácuo. Os elementos de aquecimento estão localizados fora desta retorta. O calor é transferido através das paredes da retorta para o material dentro, o que significa que a própria parede da câmara interna fica quente.

A característica definidora de um forno de parede quente é a separação física dos elementos de aquecimento do ambiente de vácuo. Este projeto simples e robusto protege os aquecedores da atmosfera do processo e as peças de trabalho de uma potencial contaminação dos aquecedores.

O Princípio Central: Separando Calor do Vácuo

O nome "parede quente" é descritivo. Como os aquecedores estão fora da câmara de vácuo, as paredes da câmara devem ficar quentes para transferir energia térmica para as peças dentro. Este projeto é construído em alguns componentes-chave que trabalham em conjunto.

A Retorta (ou Mufla)

A retorta é o coração do sistema. É um recipiente selado, frequentemente cilíndrico ou em forma de caixa, que contém a carga de trabalho e o vácuo ou a atmosfera de processo especializada. Deve ser feito de um material que possa suportar altas temperaturas enquanto sob pressão de vácuo.

Elementos de Aquecimento Externos

Os elementos de aquecimento circundam o exterior da retorta. Eles aquecem a parede da retorta por meio de radiação e convecção. A parede quente da retorta irradia esse calor para dentro das peças que estão sendo processadas, fornecendo aquecimento indireto, mas uniforme.

O Sistema de Vácuo

Bombas são conectadas diretamente à retorta para remover ar e outros gases, criando um ambiente controlado e livre de oxigênio. Isso evita a oxidação e outras reações químicas indesejadas na superfície das peças durante o ciclo de alta temperatura.

A Concha Externa e o Isolamento

Todo o conjunto – retorta e elementos de aquecimento – é alojado dentro de um corpo de forno maior e isolado. Esta concha externa é tipicamente feita de aço e é frequentemente resfriada a água para protegê-la das altas temperaturas internas e manter a integridade estrutural.

Por que Escolher um Projeto de Parede Quente?

A arquitetura de um forno de parede quente oferece várias vantagens operacionais distintas que o tornam adequado para uma ampla gama de processos térmicos.

Proteção dos Elementos de Aquecimento

Como os elementos de aquecimento operam no ar ambiente em vez de no vácuo, não há risco de serem danificados por desgaseificação das peças. Isso simplifica o projeto do aquecedor e pode estender significativamente sua vida útil operacional.

Pureza Aprimorada do Processo

A retorta atua como uma barreira impermeável. Ela evita que quaisquer partículas do isolamento do forno ou dos próprios elementos de aquecimento contaminem a carga de trabalho, garantindo um ambiente de processamento limpo.

Simplicidade e Confiabilidade

O projeto é mecanicamente simples e robusto. Com menos componentes complexos dentro da câmara de vácuo, a manutenção é frequentemente mais simples e o sistema é altamente confiável para processos industriais consistentes e repetíveis, como brasagem e recozimento.

Compreendendo as Desvantagens

Nenhum projeto é universalmente superior. A abordagem de parede quente possui limitações inerentes que são críticas para entender ao selecionar um forno.

Limitações de Temperatura

A temperatura máxima de operação de um forno de parede quente é limitada pela resistência do material da própria retorta. A retorta deve permanecer estável e selada sob calor elevado e o diferencial de pressão do vácuo, o que frequentemente limita seu uso a temperaturas mais baixas do que em projetos alternativos.

Resposta Térmica Mais Lenta

Como o calor deve primeiro saturar a parede da retorta antes de atingir as peças, tanto os ciclos de aquecimento quanto os de resfriamento podem ser mais lentos. Isso pode levar a tempos de processo gerais mais longos em comparação com os projetos de "parede fria", onde os aquecedores estão dentro da câmara.

Vida Útil da Retorta

A retorta é submetida a ciclos térmicos extremos sob pressão. Este estresse a torna um componente consumível que eventualmente exigirá substituição, representando um custo operacional recorrente.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do projeto de forno correto se resume a combinar suas capacidades com seus requisitos e materiais de processo específicos.

- Se seu foco principal é a pureza e a confiabilidade do processo para brasagem, sinterização ou recozimento em temperaturas moderadas (normalmente abaixo de 1200°C): O ambiente robusto e limpo de um forno de parede quente é uma excelente e econômica escolha.

- Se seu foco principal é atingir temperaturas muito altas ou obter resfriamento rápido (têmpera): As limitações do material da retorta e o aquecimento indireto podem exigir a exploração de um projeto de forno de parede fria.

Compreender essa distinção fundamental de projeto permite que você selecione a tecnologia de forno precisa que se alinha com seu material, processo e objetivos operacionais.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Princípio de Design | Elementos de aquecimento fora da retorta; calor transferido através das paredes |

| Componentes Chave | Retorta, elementos de aquecimento externos, sistema de vácuo, isolamento |

| Vantagens | Protege os aquecedores, garante a pureza do processo, simples e confiável |

| Limitações | Limites de temperatura (<1200°C), resposta térmica mais lenta, vida útil da retorta |

| Melhor Para | Brasagem, sinterização, recozimento em temperaturas moderadas |

Atualize o processamento térmico do seu laboratório com as soluções avançadas de fornos da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativos, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como podemos aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Como um vácuo ou atmosfera protetora reduz a oxidação em metais fundidos? Evite Inclusões de Óxido para Metais Mais Fortes

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior