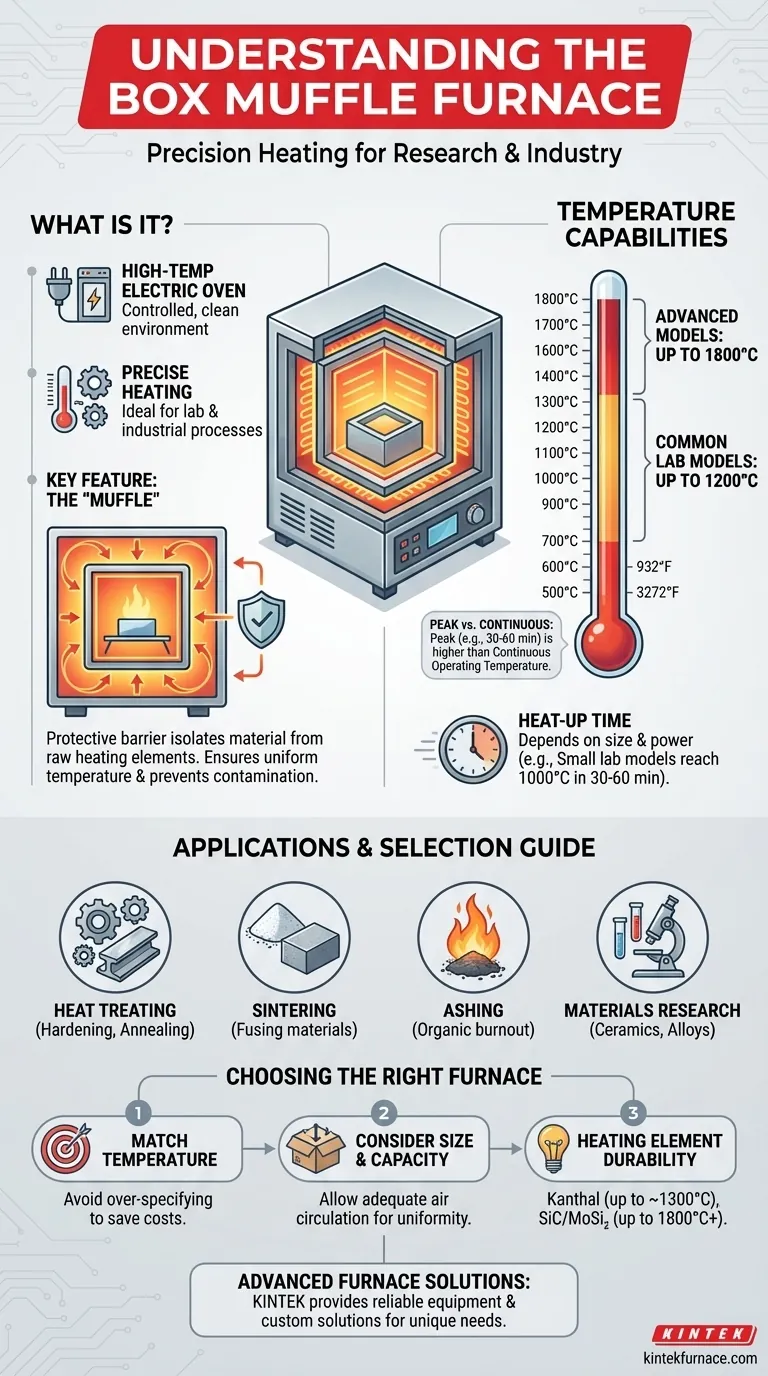

Em essência, um forno mufla de caixa é um forno elétrico de alta temperatura usado para processos laboratoriais e industriais que exigem um ambiente de aquecimento limpo e precisamente controlado. Embora os modelos específicos variem, eles podem atingir tipicamente temperaturas que variam de 500°C a 1800°C (932°F a 3272°F), com muitos modelos laboratoriais padrão operando até 1200°C.

A característica definidora de um forno mufla não é apenas sua alta temperatura, mas seu design. Uma barreira protetora, ou "mufla", isola o material que está sendo aquecido dos elementos de aquecimento brutos, garantindo temperatura uniforme e prevenindo contaminação.

O Que Define um Forno Mufla de Caixa?

Um forno mufla de caixa é uma ferramenta fundamental para processos como sinterização, fusão, tratamento térmico e purificação de materiais. Seu design é otimizado para precisão e isolamento térmico.

A Câmara de Aquecimento em Forma de Caixa

O núcleo da unidade é uma câmara feita de materiais altamente resistentes ao calor, como fibra cerâmica ou tijolo refratário. Este design proporciona excelente isolamento térmico, permitindo que o forno atinja e mantenha temperaturas extremas com eficiência.

O Papel Crítico da "Mufla"

O termo "mufla" refere-se à câmara interna ou revestimento que separa a carga de trabalho dos elementos de aquecimento. Esta separação é a principal vantagem do forno.

Garante que a amostra seja aquecida uniformemente por radiação e convecção, em vez de contato direto com os elementos. Mais importante ainda, protege a amostra de quaisquer contaminantes que possam ser emitidos pelos elementos de aquecimento em altas temperaturas.

Aplicações Comuns

Estes fornos são indispensáveis em campos que exigem processamento em alta temperatura. Os usos comuns incluem:

- Tratamento Térmico: Têmpera ou recozimento de metais e ligas.

- Sinterização: Fusão de materiais em pó abaixo de seu ponto de fusão.

- Determinação de Cinzas: Queima de material orgânico para determinar o teor inorgânico de uma amostra.

- Pesquisa de Materiais: Desenvolvimento e teste de novas cerâmicas, ligas e compósitos.

Compreendendo as Capacidades de Temperatura

A temperatura máxima de um forno mufla não é um número único, mas uma função de seu projeto, materiais e finalidade pretendida.

Uma Ampla Faixa Operacional

As capacidades de temperatura dos fornos mufla variam significativamente de acordo com o modelo. Unidades laboratoriais de uso geral geralmente têm uma temperatura máxima de 1100°C ou 1200°C.

Modelos mais avançados projetados para ciência de materiais especializada ou cerâmicas podem atingir 1700°C, 1800°C, ou até mais.

Temperatura Máxima vs. Temperatura de Operação Contínua

É crucial distinguir entre a temperatura máxima de pico de um forno e sua temperatura de operação contínua. Muitos modelos só conseguem manter sua temperatura máxima absoluta por um curto período (por exemplo, 30-60 minutos).

Para processos estendidos, a temperatura de operação contínua, tipicamente 50°C a 100°C abaixo do pico, é a especificação mais importante a ser considerada. Exceder isso por longos períodos pode reduzir a vida útil dos elementos de aquecimento e do isolamento.

Considerações sobre o Tempo de Aquecimento

O tempo necessário para atingir a temperatura alvo depende do tamanho e da potência do forno. Modelos laboratoriais pequenos podem atingir 1000°C em 30 a 60 minutos.

Fornos industriais maiores com maior massa térmica naturalmente exigirão um tempo maior para aquecer e estabilizar.

Principais Considerações Antes de Escolher

A seleção do forno correto envolve equilibrar desempenho, custo e as necessidades específicas do seu processo. Simplesmente escolher o modelo com a temperatura mais alta é frequentemente um erro.

Correlacionando a Temperatura com o Seu Material

Identifique a temperatura real que seu processo requer. Um forno classificado para 1800°C é significativamente mais caro para comprar e operar do que um modelo de 1200°C. Especificar em excesso as capacidades de temperatura leva a custos desnecessários.

Tamanho e Capacidade da Câmara

Certifique-se de que as dimensões internas da câmara acomodem sua maior amostra ou lote. Uma câmara muito cheia pode sofrer de má uniformidade de temperatura, portanto, permita uma circulação de ar adequada ao redor da carga de trabalho.

Durabilidade dos Elementos de Aquecimento

O tipo de elemento de aquecimento determina a temperatura máxima e a longevidade do forno. Elementos comuns de Kanthal (FeCrAl) são usados até aproximadamente 1300°C, enquanto elementos de carbeto de silício (SiC) ou dissiliceto de molibdênio (MoSi₂) são necessários para temperaturas mais altas de até 1800°C e além.

Selecionando o Forno Certo para o Seu Processo

Sua decisão deve ser guiada pelas demandas de sua aplicação específica, não apenas pelas especificações brutas.

- Se seu foco principal é trabalho laboratorial geral, como determinação de cinzas ou tratamento térmico básico: Um forno confiável com temperatura máxima de 1100°C a 1200°C é geralmente suficiente e econômico.

- Se seu foco principal é pesquisa de materiais avançados ou sinterização de cerâmicas técnicas: Você precisará de um modelo de alta temperatura capaz de atingir 1700°C a 1800°C, provavelmente com controles de programação avançados.

- Se seu foco principal é eficiência de processo e produtividade: Preste muita atenção às taxas de aquecimento e resfriamento do forno, pois isso afeta diretamente seus tempos de ciclo.

Ao entender esses princípios, você pode selecionar com confiança um forno que sirva como uma ferramenta precisa e confiável para o seu trabalho.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Faixa de Temperatura | 500°C a 1800°C (932°F a 3272°F), com modelos laboratoriais comuns de até 1200°C |

| Características Principais | Mufla protetora para aquecimento uniforme e prevenção de contaminação, controle preciso de temperatura |

| Aplicações Comuns | Tratamento térmico, sinterização, determinação de cinzas, pesquisa de materiais |

| Dicas de Seleção | Correlacionar temperatura com necessidades do material, considerar o tamanho da câmara e a durabilidade dos elementos de aquecimento |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Mufla, de Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, aumentando a eficiência e a precisão. Contate-nos hoje para discutir como podemos apoiar seus processos de alta temperatura!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo