Os fornos de sinterização a vácuo são uma tecnologia fundamental para indústrias que exigem componentes com pureza, resistência e desempenho excepcionais. São mais comumente utilizados nos setores aeroespacial, de fabricação de dispositivos médicos, automotivo, eletrônico e de materiais avançados, como metalurgia do pó e fabricação aditiva. Este processo é escolhido quando gases atmosféricos como o oxigênio contaminariam ou enfraqueceriam o produto final durante a consolidação em alta temperatura.

A percepção crítica é que a escolha de usar um forno de sinterização a vácuo é impulsionada pelos requisitos do material, e não apenas pela indústria. Qualquer campo que precise criar peças densas, puras e fortes a partir de materiais em pó — especialmente aqueles reativos ao ar — dependerá inevitavelmente dessa tecnologia para evitar contaminação e alcançar propriedades finais superiores.

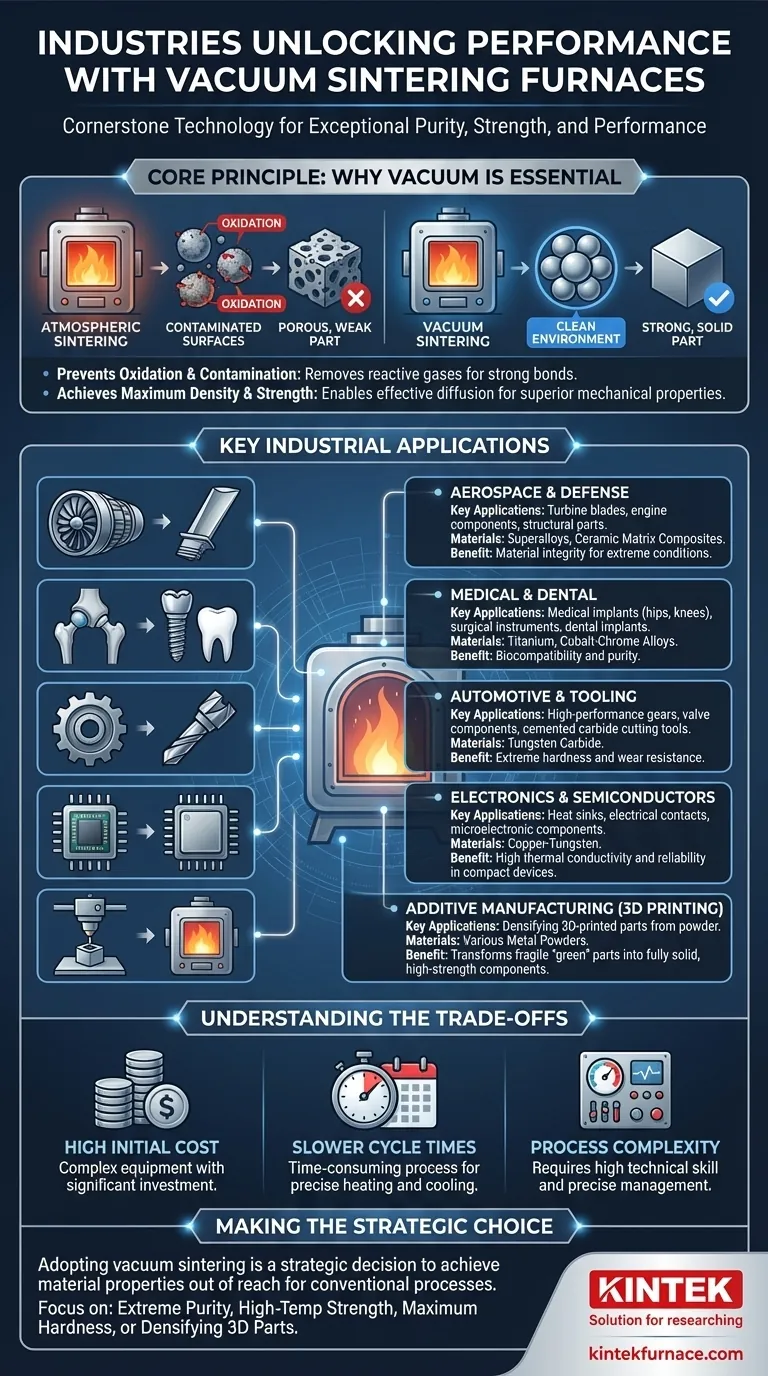

O Princípio Central: Por que o Vácuo é Essencial

A sinterização é o processo de união de material em pó em uma massa sólida usando calor abaixo do ponto de fusão do material. Realizar isso dentro de um vácuo desbloqueia capacidades exclusivas.

Prevenção de Oxidação e Contaminação

Nas altas temperaturas necessárias para a sinterização, a maioria dos metais e muitas cerâmicas reagem rapidamente com o oxigênio e o nitrogênio do ar.

Essa reação forma óxidos e nitretos na superfície das partículas de pó. Essas camadas contaminantes agem como uma barreira, impedindo que as partículas se unam adequadamente, o que resulta em uma peça final fraca e porosa.

Um forno a vácuo remove esses gases reativos, criando um ambiente limpo que permite a formação de ligações metalúrgicas diretas e fortes entre as partículas.

Obtenção de Densidade e Resistência Máximas

Ao eliminar a contaminação superficial, a sinterização a vácuo permite uma difusão e ligação mais eficazes entre as partículas.

Isso leva a componentes com maior densidade final, muitas vezes se aproximando de 100% do máximo teórico. Maior densidade está diretamente correlacionada com propriedades mecânicas superiores, incluindo aumento de resistência, dureza e durabilidade.

Possibilitando Materiais Avançados e Reativos

Muitos materiais de alto desempenho são impossíveis de processar em atmosfera normal.

Materiais como titânio, metais refratários (por exemplo, tungstênio, molibdênio) e certas cerâmicas avançadas são altamente reativos. A sinterização a vácuo não é apenas uma melhoria para eles; é frequentemente o único método de fabricação viável.

Análise das Principais Aplicações Industriais

A necessidade de componentes puros, densos e fortes impulsiona a adoção da sinterização a vácuo em vários campos de alta tecnologia.

Aeroespacial e Defesa

Este setor exige componentes que sejam leves e capazes de suportar temperaturas e tensões extremas.

A sinterização a vácuo é usada para produzir peças como palhetas de turbina de alta pressão, componentes de motor e outras peças estruturais de superligas ou compósitos de matriz cerâmica. O processo garante a integridade do material necessária para aplicações de missão crítica.

Médico e Odontológico

Pureza e biocompatibilidade são inegociáveis para qualquer material colocado dentro do corpo humano.

A sinterização a vácuo é essencial para a fabricação de implantes médicos, como quadris e joelhos artificiais, implantes dentários e instrumentos cirúrgicos a partir de materiais como titânio e ligas de cobalto-cromo. O ambiente limpo garante que o produto final esteja livre de contaminantes que possam causar uma reação adversa.

Automotivo e Ferramentas

O objetivo aqui é extrema dureza e resistência ao desgaste para peças que suportam atrito e estresse constantes.

O processo é usado para criar engrenagens de alto desempenho, componentes de válvulas e, especialmente, ferramentas de corte de metal duro sinterizado (carboneto de tungstênio). A densidade quase perfeita alcançada no vácuo proporciona a dureza e longevidade excepcionais exigidas para essas aplicações.

Eletrônicos e Semicondutores

Em eletrônicos, gerenciar o calor e a condutividade elétrica em pacotes cada vez menores é um desafio primordial.

A sinterização a vácuo é usada para produzir dissipadores de calor, contatos elétricos e outros componentes microeletrônicos a partir de materiais como cobre-tungstênio. O processo garante alta condutividade térmica e confiabilidade em dispositivos compactos e de alta potência.

Fabricação Aditiva (Impressão 3D)

A fabricação aditiva é uma fronteira moderna para a sinterização a vácuo. Depois que uma peça metálica é impressa em 3D camada por camada a partir de pó, ela geralmente existe em um estado "verde" frágil.

A peça impressa é então colocada em um forno de sinterização a vácuo para consolidar o pó, remover materiais de ligação e densificá-la em um componente final totalmente sólido e de alta resistência.

Entendendo as Compensações

Embora poderosa, a sinterização a vácuo é um processo especializado com restrições específicas que a tornam inadequada para todas as aplicações.

Alto Custo Inicial

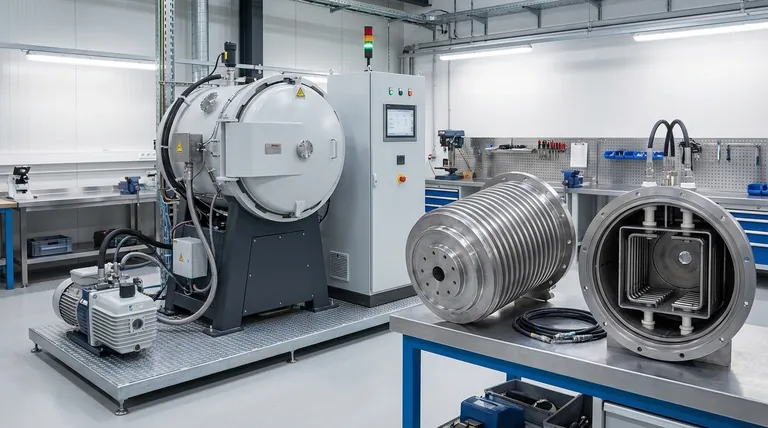

Fornos a vácuo são máquinas complexas que são significativamente mais caras para comprar, instalar e manter do que os fornos atmosféricos padrão. Este alto investimento de capital significa que o processo é tipicamente reservado para componentes de alto valor.

Tempos de Ciclo Mais Lentos

Atingir um vácuo profundo, aumentar a temperatura com precisão, mantê-la e, em seguida, resfriar de forma controlada é um processo demorado. Esses tempos de ciclo mais longos podem limitar a taxa de transferência em comparação com métodos de tratamento térmico mais simples.

Complexidade do Processo

Operar um forno de sinterização a vácuo requer um alto grau de habilidade técnica. Os operadores devem gerenciar perfis de temperatura precisos e níveis de vácuo para obter resultados consistentes, tornando o processo mais exigente do que a fabricação convencional.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a sinterização a vácuo depende se as propriedades do material que você precisa podem ser alcançadas por outros meios.

- Se o seu foco principal for pureza extrema e biocompatibilidade: A sinterização a vácuo é essencial para fabricar peças de titânio e cobalto-cromo de grau médico.

- Se o seu foco principal for resistência e desempenho em altas temperaturas: Este processo é o padrão para produzir componentes de superligas aeroespaciais e cerâmicas avançadas.

- Se o seu foco principal for dureza máxima e resistência ao desgaste: A sinterização a vácuo é fundamental para criar ferramentas de metal duro sinterizado de primeira linha e peças automotivas de alta tensão.

- Se o seu foco principal for a densificação de peças metálicas complexas impressas em 3D: Esta é a etapa pós-processamento chave para transformar um objeto impresso em um componente funcional e de alta resistência.

Em última análise, a adoção da sinterização a vácuo é uma decisão estratégica para alcançar propriedades de material que estão simplesmente fora do alcance dos processos atmosféricos convencionais.

Tabela Resumo:

| Setor | Aplicações Principais | Materiais Utilizados |

|---|---|---|

| Aeroespacial | Palhetas de turbina, componentes de motor | Superligas, cerâmicas |

| Médico | Implantes, instrumentos cirúrgicos | Titânio, cobalto-cromo |

| Automotivo | Engrenagens, ferramentas de corte | Metais duros sinterizados |

| Eletrônicos | Dissipadores de calor, contatos | Cobre-tungstênio |

| Fabricação Aditiva | Densificação de peças 3D impressas | Vários pós metálicos |

Pronto para elevar o seu processamento de materiais com precisão e pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para indústrias como aeroespacial, médica e automotiva. Nossa linha de produtos — incluindo fornos de Muffle, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é complementada por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Contate-nos hoje para discutir como nossos fornos de sinterização a vácuo podem ajudá-lo a alcançar densidade, resistência e desempenho superiores em seus componentes!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase